- 2023-09-13 10:58:08 熱處理工藝對GH4169高溫合金鍛件組織與力學性能的影響

- 2023-08-28 18:07:29 熱處理工藝對GH4169高溫合金鍛件組織與力學性能的影響

引言

GH4169合金是以體心四方γ″和面心立方γ′相沉淀強化的鎳基高溫合金,在-253~700℃具有良好的綜合性能[1-3],可用于制造多種形狀復雜的零部件,在宇航、核能和石油化工等領域獲得了極為廣泛的應用[4-5]。GH4169合金鍛件成形后需進行固溶和時效處理,以獲得所需的組織和性能。沖擊性能往往是某些領域應用的GH4169合金鍛件的重要性能指標[6]。

本文研究了固溶處理的溫度和冷卻速度對鍛造態晶粒度為10.5級的GH4169合金鍛件組織、沖擊和拉伸性能的影響,采用Deform軟件模擬分析了980℃固溶后空冷的溫度場和冷卻速度場,可為GH4169合金鍛件的驗收和制訂固溶處理工藝提供參考。

1、試驗材料和方法

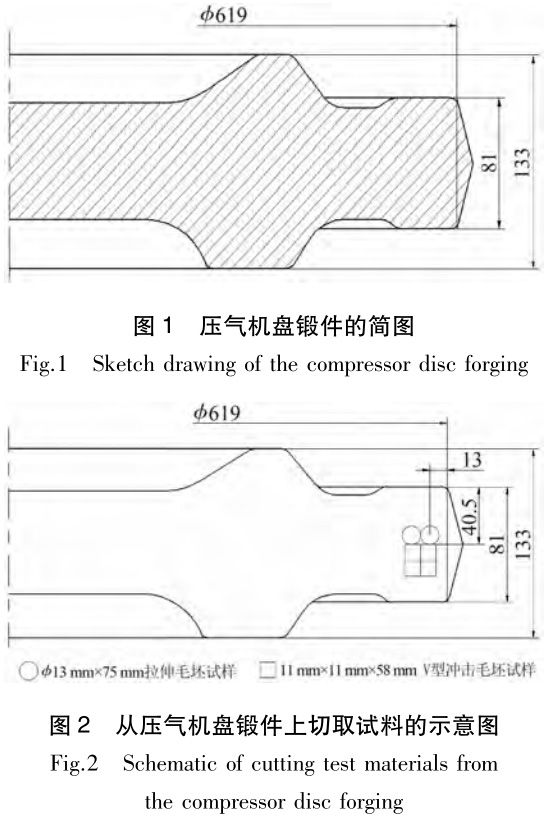

試驗用材料采用進口GH4169合金棒料生產的壓氣機盤模鍛件,如圖1所示。

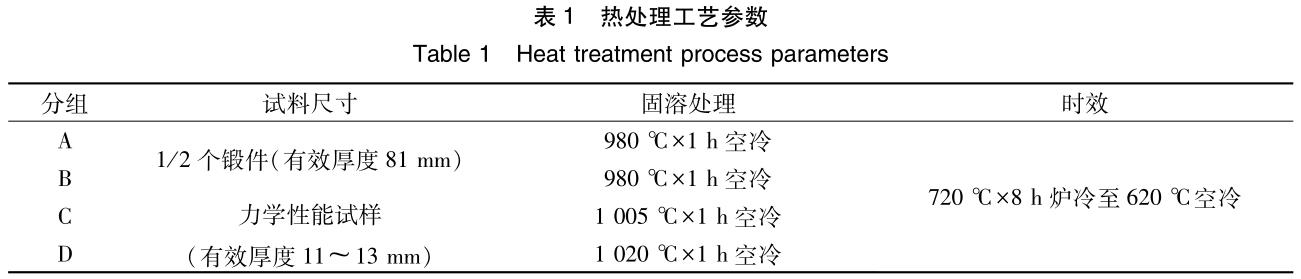

原棒料采用VIM+ESR+VAR三聯冶煉工藝生產。以1/2壓氣機盤鍛件作試料,固溶和時效處理工藝列于表1。

熱處理前、后按圖2取樣并進行沖擊和拉伸試驗,表1中B、C、D組各3支沖擊試樣和2支拉伸試樣。鍛造態試料的晶粒度為10.5級。

采用夏比V形缺口試樣分別在-50℃、室溫和60℃進行沖擊試驗,在650℃進行拉伸試驗,并按GB/T 229、GB/T 228.1、GB/T 228.2和GB/T 6394檢測顯微組織,采用截點法評定晶粒度。

2、試驗結果與分析

2.1固溶處理溫度對組織和性能的影響

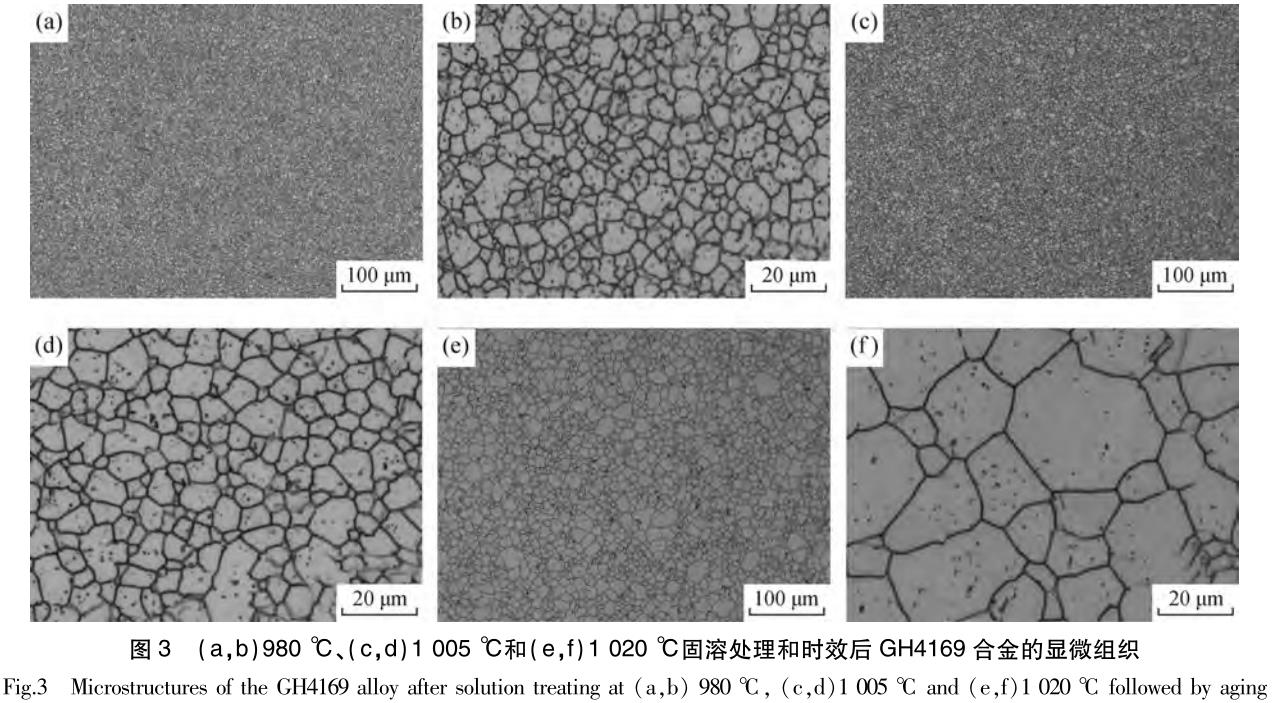

圖3為按B、C、D三組工藝熱處理后壓氣機盤的顯微組織。圖3表明,晶粒度為10.5級的GH4169合金壓氣機盤鍛件980℃、1005℃和1020℃固溶處理后的晶粒度相應為10.5級、10.0級和6.0級,即晶粒平均直徑約為9.4μm、11.2μm和44.9μm,即GH4169合金的晶粒尺寸隨著固溶處理溫度的升高而增大。1005℃固溶處理的合金晶粒尺寸變化較小;1020℃固溶處理的合金晶粒尺寸明顯增大。

鍛造態GH4169合金的組織由γ基體、γ′(Ni3AlTi)、γ″(Ni3Nb)、δ(Ni3Nb)和NbC相組成,晶界δ相具有釘扎作用,阻礙晶粒粗化;δ相開始溶解的溫度為980℃,完全溶解的溫度為1020℃。固溶處理溫度低于1005℃時,晶粒尺寸變化較小,1020℃固溶處理的合金晶粒尺寸急劇增大是由于δ相的溶解造成的。

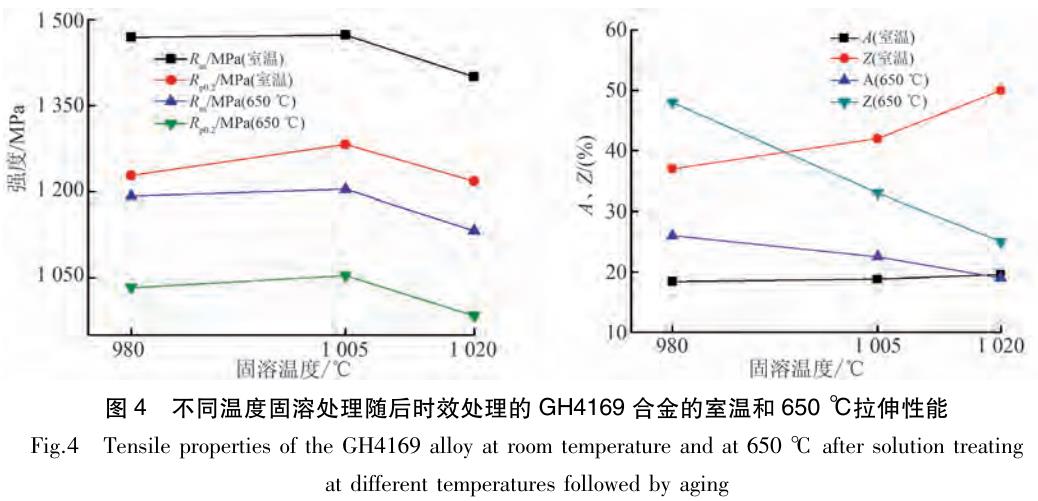

圖4為不同溫度固溶和時效處理的B、C、D三組試料的室溫和650℃拉伸性能。

從圖4可見,在980~1020℃,固溶和時效處理的GH4169合金的強度和塑性均有顯著差異,隨著固溶溫度的升高,合金的室溫和650℃抗拉強度和屈服強度先增加后降低,室溫斷后伸長率和斷面收縮率均升高,而650℃斷后伸長率和斷面收縮率則降低。

GH4169合金中γ″相是主要的強化相,γ′相為次要的強化相,γ″和δ相均含Nb元素,在一定條件下可相互轉變。隨著固溶溫度從980℃升高至1005℃,合金中δ相部分溶解,γ″相含量增加,因此合金的抗拉強度提高。

隨著固溶溫度進一步升高至1020℃,合金中δ相全部溶解,導致晶粒顯著增大,晶界面積減小,合金的強度降低,這與Hall.petch關系和晶界位錯塞積模型相吻合[7]。

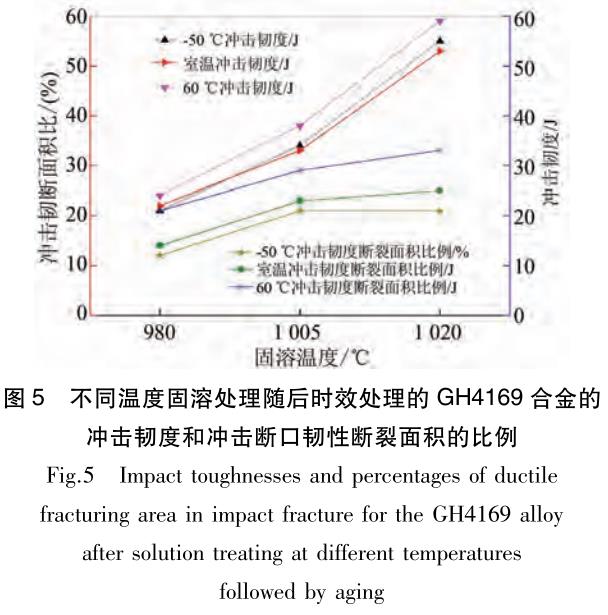

圖5為不同溫度固溶處理后時效處理的B、C、D三組試料在-50℃、室溫和60℃的夏比沖擊韌度。可見,在980~1020℃固溶處理后按相同工藝時效處理的GH4169合金,其-50℃、室溫和60℃的沖擊性能均有顯著差異,即固溶處理溫度對該合金不同溫度的沖擊性能均有顯著影響。隨著固溶溫度的升高,合金的沖擊韌度和沖擊試樣斷口韌性斷裂面積的比例增加,1020℃固溶熱處理的合金室溫沖擊韌度達53J,沖擊斷口韌性斷裂面積比例為25%。相同工藝固溶和時效處理的GH4169合金在-50~60℃的沖擊韌度和沖擊試樣斷口韌性斷裂面積比例基本相同。沖擊試樣的斷裂始于δ相,較少的δ相有利于合金沖擊性能的提高[8]。

在980~1020℃固溶處理,隨著固溶溫度的升高,合金組織中δ相含量減少,故其沖擊性能提高。

2.2固溶處理冷卻速度對組織和性能的影響

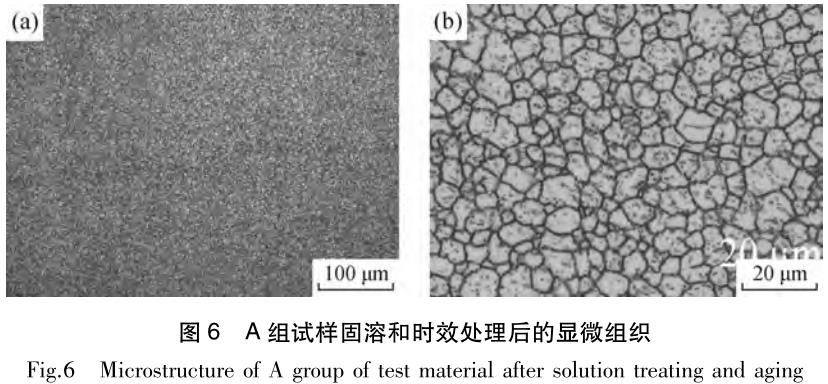

A、B兩組試樣熱處理工藝相同,有效厚度分別為81mm和11~13mm,試樣的有效厚度影響從固溶溫度冷卻的速度,即厚的工件比薄的工件冷卻速度慢。圖6和圖3(a)分別為A、B兩組試料的顯微組織。可見,鍛造態晶粒度為10.5級的GH4169合金鍛件經980℃固溶處理后其晶粒度仍為10.5級,即晶粒平均直徑約為9.4μm,從980℃固溶溫度冷卻的速率對合金的晶粒度沒有影響;但A組試料的δ相含量高于B組試料,即冷卻速率對δ相含量有影響。

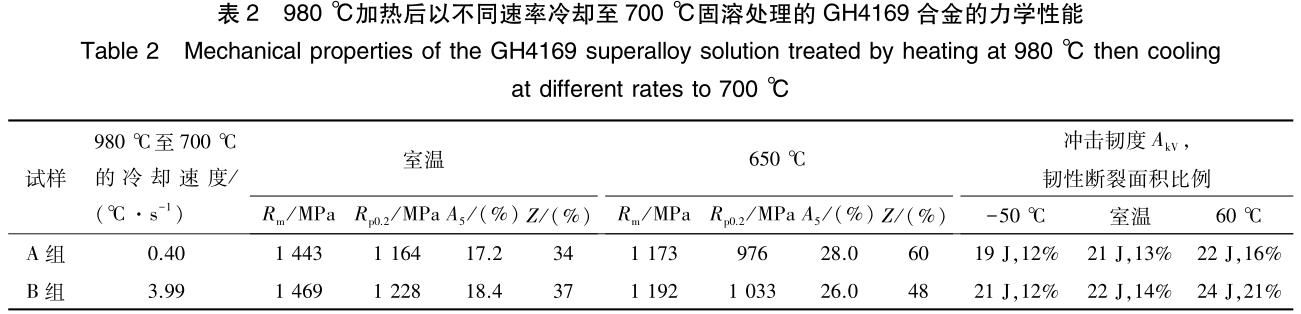

980℃固溶后以不同速度冷卻的A、B兩組試樣的力學性能如表2所示。

由表2可知,隨著固溶后冷卻速度的增大,GH4169合金的沖擊韌度和斷口韌性斷裂面積的比例稍有增大,室溫和650℃抗拉強度約提高了20MPa,屈服強度約提高了60MPa,室溫斷后伸長率和斷面收縮率稍有提高,650℃斷后伸長率和斷面收縮率下降。另外,在-50~60℃,隨著溫度的升高,GH4169合金的沖擊韌度和沖擊斷口韌性斷裂面積比例的變化均較小。

2.3固溶后冷卻過程中溫度場和冷卻速度場的數值模擬

GH4169鍛件固溶處理過程中δ相的溶解量對合金晶粒尺寸有重要影響。

GH4169合金中δ相開始析出溫度為700℃,940℃析出量最大;δ相開始溶解溫度為980℃,完全溶解溫度為1020℃。A、B兩組試樣的鍛造態組織相同,即δ相初始含量和晶粒尺寸相同,固溶溫度均為δ相開始溶解的溫度980℃,且兩者固溶時間相同,因此固溶處理加熱過程中兩者的δ相溶解量相當,固溶處理后的晶粒尺寸相近。

固溶后的冷卻速度會影響合金中析出相的數量和尺寸等,從而影響合金的力學性能[2]。

A、B兩組試樣熱處理工藝相同,但有效厚度不同,厚度大的工件冷卻速度慢。為了解A、B兩組試料固溶處理的冷卻速度對組織和力學性能的影響,采用Deform軟件模擬了980℃固溶空冷的溫度場和冷卻速度場。

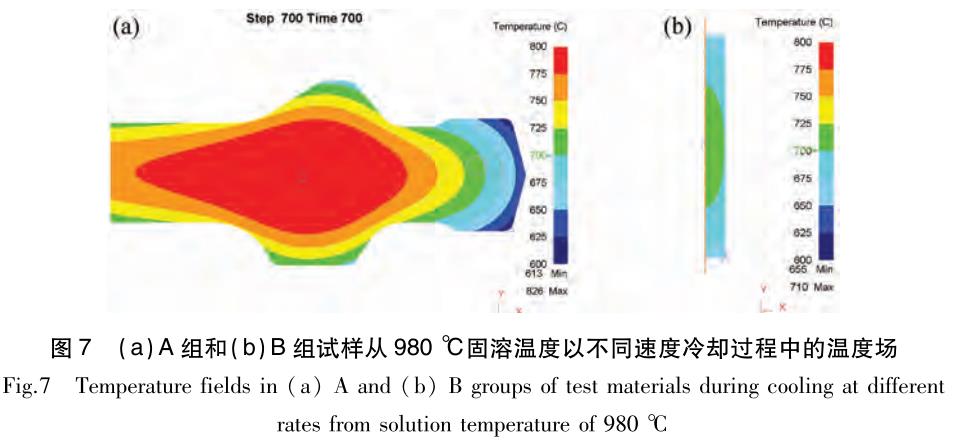

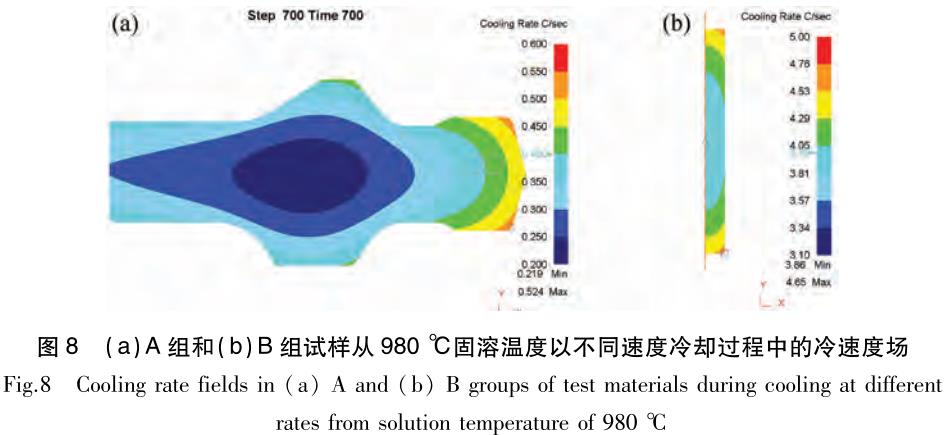

圖7、圖8為數值模擬的A、B兩組試樣拉伸試樣固溶后冷卻至700℃(δ相開始析出溫度)時近中心部位的溫度場和冷卻速度場。

可見,固溶后空冷至700℃時,有效厚度不同的A、B試料的溫度場和冷卻速度場有顯著差異。拉伸試樣空冷至700℃時的冷卻速度分別約為0.40℃/s和3.99℃/s,即拉伸試樣中心部位自980℃固溶空冷至700℃時的時間分別為700s和70s,A組試料在980~700℃范圍內的停留時間約為B組試料的10倍。980~700℃是δ相的析出溫度范圍,940℃δ相的析出量最大;在950℃γ″相完全溶解,840℃是γ″相開始溶解、γ′完全溶解的溫度[2]。980~700℃范圍內的冷卻速度會影響合金最先析出的δ相的數量和尺寸,從而

影響合金的力學性能。隨著固溶后的冷卻速度的降低,合金在980~700℃的停留時間延長,δ相析出量增加,所以A組試樣的δ相含量高于B組試料。

δ相含量增加會導致合金沖擊性能降低,故與B組試樣相比,A組試樣的沖擊韌度稍差,沖擊斷口韌性斷裂面積比例稍小。合金中δ相含量的增加會導致γ″強化相含量減少,進而合金的強度降低,故A組試樣的強度性能比B組試樣的差。

3、結論

(1)隨著固溶處理溫度的升高,晶粒度為10.5級的GH4169合金鍛件的δ相含量減少,晶粒尺寸增大;980~1020℃固溶處理的合金平均晶粒尺寸從9.4μm增大到了44.9μm;隨著從980℃固溶溫度冷卻的速率的減小,合金δ相含量增加,晶粒尺寸基本不變。

(2)隨著固溶溫度從980℃升高至1020℃,GH4169合金室溫和650℃抗拉強度和屈服強度先增加后降低,室溫斷后伸長率和斷面收縮率增加,高溫斷后伸長率和斷面收縮率降低;隨著固溶溫度的升高,合金-50~60℃沖擊韌度和沖擊斷口韌性斷裂面積比例增大。

(3)隨著從980℃固溶溫度冷卻的速率從0.40℃/s提高至3.99℃/s,合金-50~60℃的沖擊韌度和沖擊斷口韌性斷裂面積比例稍有增大,室溫和650℃屈服強度約提高了60MPa,室溫和高溫抗拉強度、室溫斷后伸長率和斷面收縮率稍有提高,而高溫斷后伸長率和斷面收縮率降低。

(4)GH4169合金-50~60℃的沖擊韌度和沖擊斷口韌性斷裂面積比例變化較小。

參考文獻

[1]莊景云,杜金輝,鄧群,等.變形高溫合金GH4169[M].北京:冶金工業出版社,2006.

[2]郭建亭.高溫合金材料學———應用基礎理論(上)[M].北京:科學出版社,2008.

[3]《中國航空材料手冊》編輯委員會.中國航空材料手冊(第二卷)[M].北京:中國標準化出版社,2002.

[4]師昌緒,仲增墉.我國高溫合金的發展與創新[J].金屬學報,2010,46(11):1281-1288.

[5]吳澤,姚澤坤,郭鴻鎮,等.700~800℃溫度下GH4169合金的組織演化和力學性能研究[J].鍛壓技術,2007,32(2):90-93.

[6]中國金屬學會高溫材料分會.中國高溫合金手冊(上卷)[M].北京:中國質檢出版社,中國標準出版社,2012.

[7]于慧臣,謝世殊,趙光譜,等.GH141合金的高溫拉伸及持久性能[J].材料工程,2003(9):3-6.

[8]杜金輝,莊景云,鄧群,等.GH4169合金的低溫沖擊性能[J].鋼鐵研究學報,1998,10(1):31.33.

jhx-ti.com

聚宏信微信二維碼