前言

高溫合金GH4169因其具有強(qiáng)度高,耐高溫等性能,被廣泛的應(yīng)用于航空航天工業(yè)中渦輪盤和葉片等部件[1]。但其切削加工難度大,主要表現(xiàn)在切削力大,導(dǎo)熱性差,刀具磨損嚴(yán)重[2]。為了解決其切削加工性,國(guó)內(nèi)外學(xué)者針對(duì)GH4169開展了多項(xiàng)研究。王哲等(2020)研究了切削三要素對(duì)GH4169切削過程中切削力和切削溫度的影響規(guī)律,并采用遺傳優(yōu)化算法對(duì)切削參數(shù)優(yōu)化分析[3]。范孝良等(2016)建立了GH4169二維正交切削有限元模擬,采用有限元仿真和試驗(yàn)對(duì)比的手段對(duì)鋸齒形切屑形態(tài)進(jìn)行了研究[4]。韓俊峰等(2020)針對(duì)GH4149磨削過程進(jìn)行了試驗(yàn)研究,發(fā)現(xiàn)磨削速度對(duì)殘余應(yīng)力影響較大,而磨削進(jìn)給量和磨削背吃刀量對(duì)工件的殘余應(yīng)力影響較小[5]。郭勝華等(2018)研究了GH4149表面噴丸強(qiáng)化,隨著噴丸時(shí)間的延長(zhǎng),工件表層顯微強(qiáng)度和表面粗糙度不斷提高,噴丸直徑越大,表面粗糙度越低[6-7]。本文針對(duì)GH4169高溫合金材料研究了高速切削過程中,刀具前角到切削力、切削溫度和刀具磨損率的影響規(guī)律。

1、試驗(yàn)設(shè)計(jì)

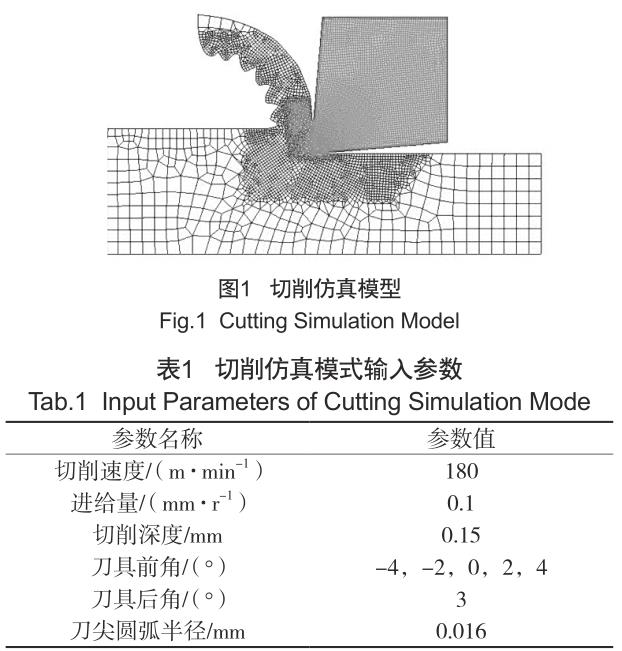

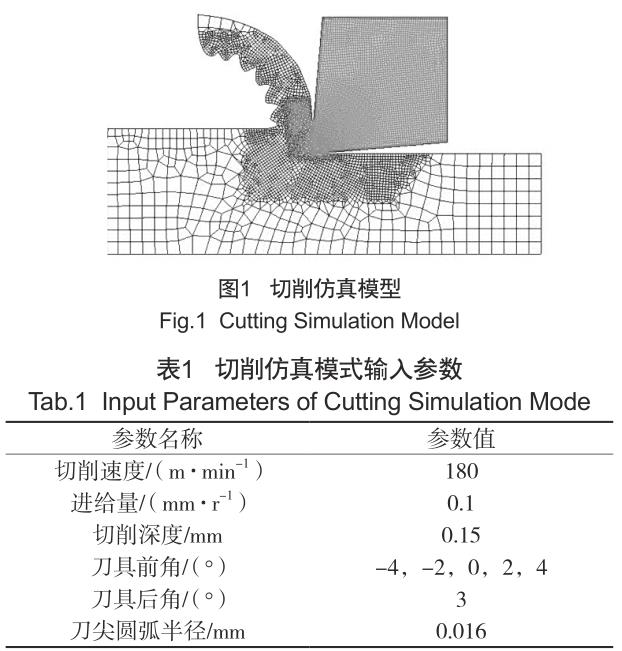

本試驗(yàn)采用的切削仿真模型包括刀具和工件兩部分。工件的長(zhǎng)度為5 mm,寬度為3 mm;刀具長(zhǎng)0.5 mm,高度為0.5 mm,尖圓弧半徑為0.016 mm。工件采用的是“前進(jìn)四邊形”網(wǎng)格單元技術(shù),該網(wǎng)格生成器首先沿給定輪廓邊界的邊界創(chuàng)建元素,網(wǎng)格創(chuàng)建將繼續(xù)向內(nèi)進(jìn)行,直到整個(gè)區(qū)域都被網(wǎng)格化為止[8]。使用的元素?cái)?shù)量約為8 000,最小元素大小設(shè)置為0.001 mm。在工具尖端周圍使用了更細(xì)的網(wǎng)格,材料在此處分離,刀具約10 000個(gè)單元,且最小元素大小為0.001 mm,如圖1所示。為研究刀具前角對(duì)高溫合金GH4169切削過程影響的分析[9],本次試驗(yàn)進(jìn)行了單因素變量對(duì)比試驗(yàn),具體試驗(yàn)方案參數(shù)如表1所示。

1.1 材料參數(shù)

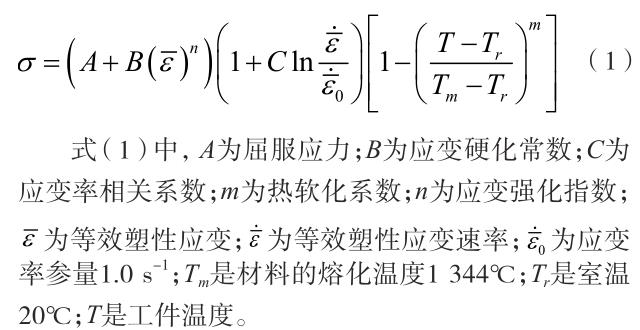

切削過程是在高應(yīng)變和高應(yīng)變速率下進(jìn)行,應(yīng)變大小、應(yīng)變速率和溫度對(duì)材料流動(dòng)應(yīng)力有很大的影響。

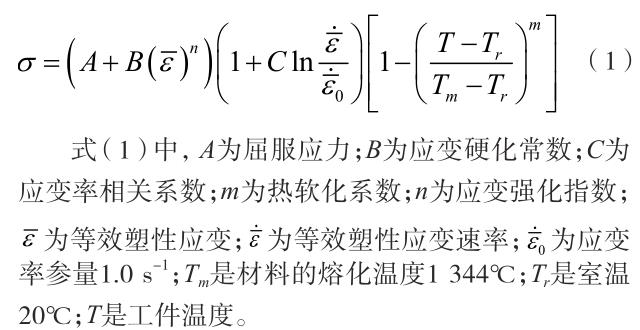

工件材料的熱塑性變形行為可用Johnson-Cook本構(gòu)模型描述,本構(gòu)定律如式(1):

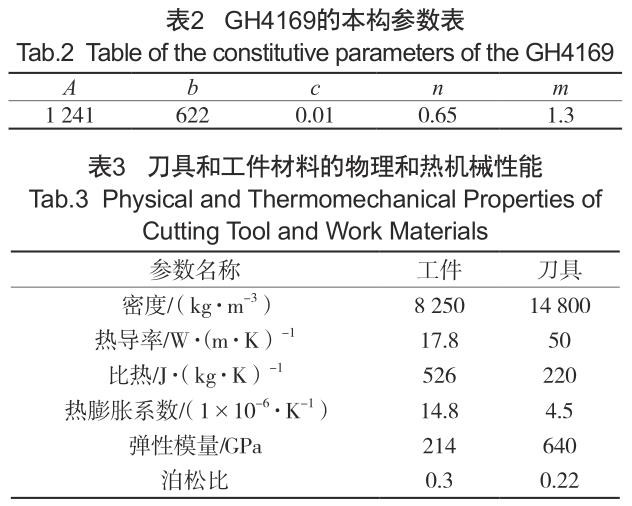

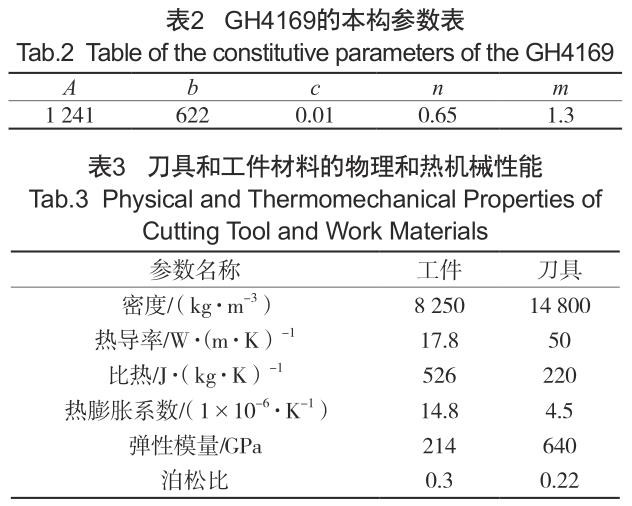

表2列出了Johnson-Cook的本構(gòu)參數(shù)[10];表3列出了刀具和工件材料的物理和熱機(jī)械性能[11]。

1.2 摩擦模型

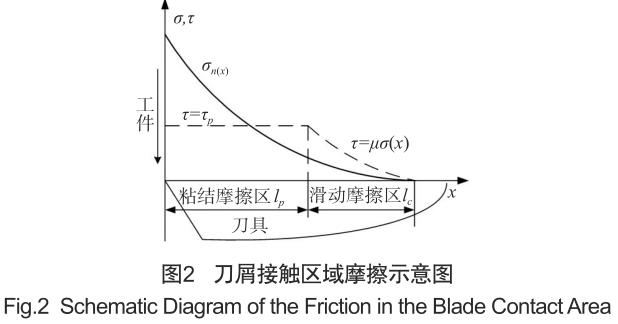

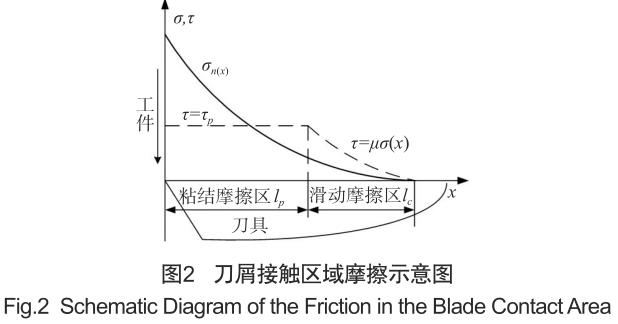

摩擦模型主要應(yīng)用在刀具和工件相互作用的過程中,它影響著切削熱的生產(chǎn)和切屑形態(tài)的變化。在實(shí)際切削過程中,刀具前刀面與切屑接觸密切,容易形成高溫高壓區(qū)域

[12-13],刀具前面和工件的相互作用可以分為粘接摩擦區(qū)和滑動(dòng)摩擦區(qū),結(jié)果如圖2所示。

如圖2所示,在刀尖附近,前刀面與切屑接觸正應(yīng)力很大,大于材料的臨界剪切應(yīng)力,摩擦應(yīng)力為常量,此區(qū)域?yàn)檎辰Y(jié)摩擦區(qū)域;與粘接摩擦區(qū)域相鄰的區(qū)域?yàn)榛瑒?dòng)摩擦區(qū)域,刀屑接觸正應(yīng)力較小,摩擦力與正應(yīng)力呈正比例,摩擦系數(shù)不停改變,如式(2):

觸面上的正應(yīng)力; τmax 為材料的臨界剪切應(yīng)力;μ為摩擦系數(shù),取0.6。

1.3 斷裂準(zhǔn)則

斷裂準(zhǔn)則為了說明材料中的斷裂,斷裂準(zhǔn)則基于斷裂應(yīng)變能量或累積的塑性應(yīng)變,并且當(dāng)元素中達(dá)到斷裂準(zhǔn)則時(shí),可通過從模型中刪除該元素來停用該元素。本文以Cockroft & Latham材料破壞準(zhǔn)則[14]作為仿真

材料斷裂準(zhǔn)則,如式(3):

式(3)中,σ*為最大主應(yīng)力;εe為等效應(yīng)變;W為材料的破壞值。

2、試驗(yàn)結(jié)果與分析

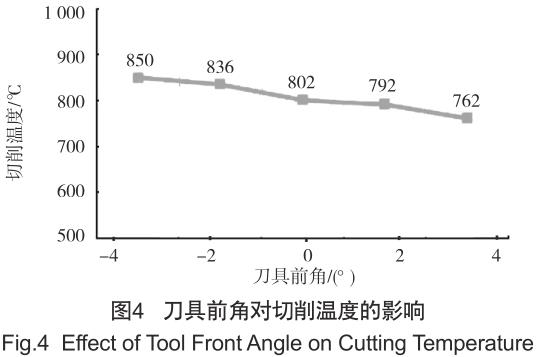

2.1 刀具前角對(duì)切削溫度的影響

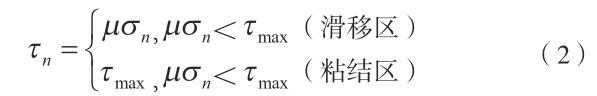

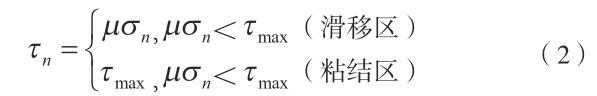

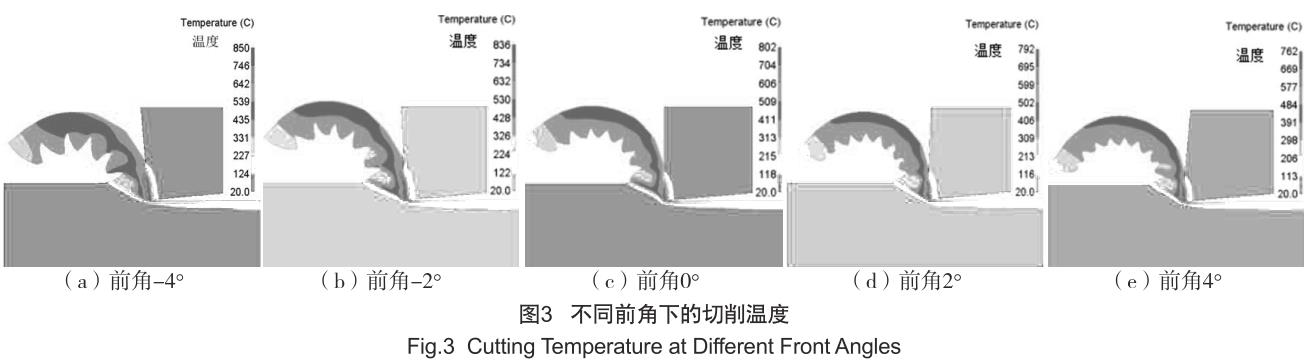

在高速切削過程中,刀具角度對(duì)切削溫度的影響如圖3、圖4所示。

由圖4可知,當(dāng)?shù)毒咔敖菫?4°,切削溫度最高達(dá)到850℃,切削溫度隨著刀具前角的增大而減小;當(dāng)?shù)毒咔敖菫?°,切削溫度降低到762℃。這是因?yàn)榈毒叩那敖窃龃螅饘僮冃蔚募羟薪窃龃螅饘偎苄宰冃螠p小,所產(chǎn)生的塑性變形能量減小,切削溫度降低。

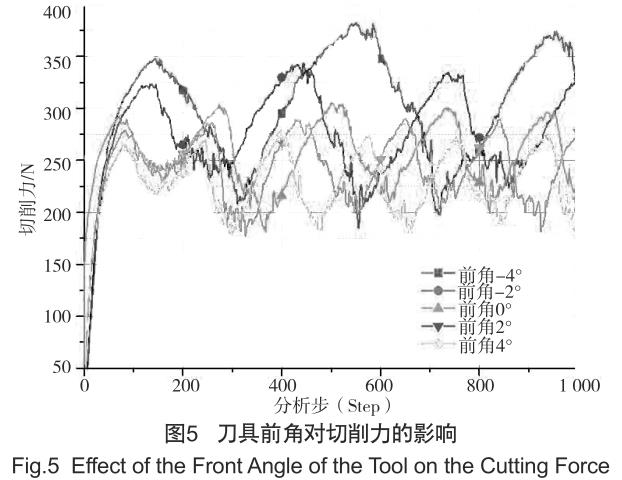

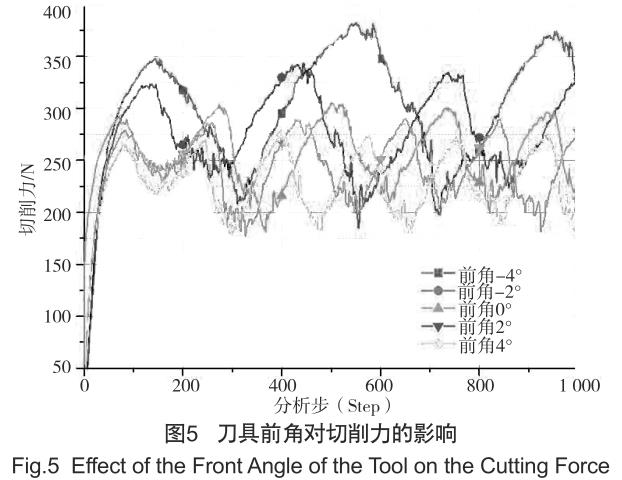

2.2 刀具前角對(duì)切削力的影響

在高速切削過程中,刀具角度對(duì)切削力的影響如圖5所示。由圖5可知,最高切削力值在前角為-4°觀察到,其大小為380 N。而在前角為4°時(shí),切削力降為最低值275 N。

可以得出,切削力均隨著前角的增加而減小。這是由于在金屬切削過程中,前角的增加通常會(huì)導(dǎo)致刀具—切屑界面的長(zhǎng)度變短,較短的刀具—切屑界面意味著較小的變形,沿著前刀面的摩擦力也減小,切削力隨之降低。

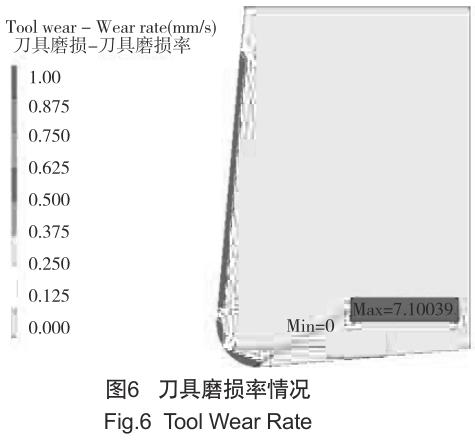

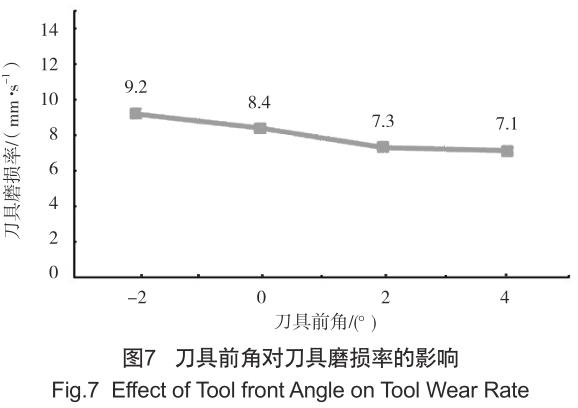

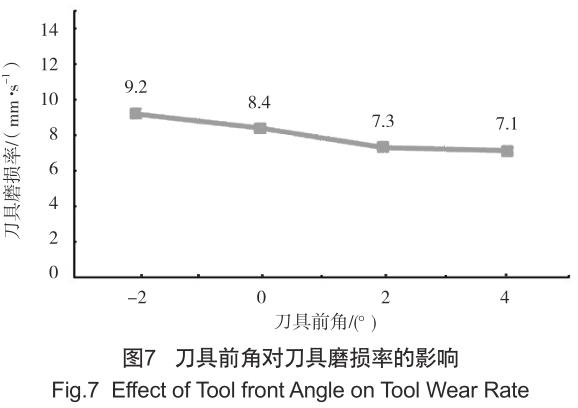

2.3 刀具前角對(duì)刀具磨損率的影響

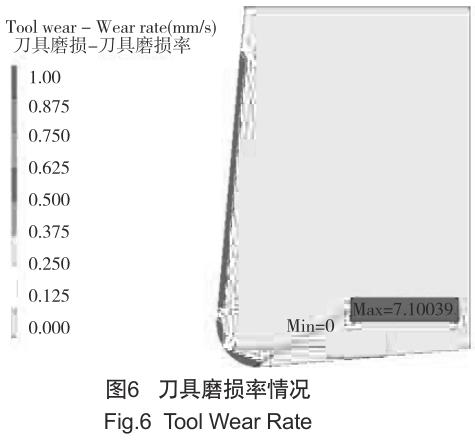

刀具模型主要集中在前刀面和后刀面,并且后刀面的磨損率大于前刀面的磨損率,如圖6所示。由于前刀面和切屑在相互接觸區(qū)域產(chǎn)生較大的溫度和摩擦力,加速了前刀面的磨損。在后刀面區(qū)域,刀具的磨損區(qū)域主要接近于刀尖位置處,這主要是由于后刀面與已加工表面相互作用引起的磨損。

刀具前角和刀具磨損率的相互作用規(guī)律如圖7所示,從圖7可以得出,隨著刀具前角的增加,刀具的磨損率不斷降低。這主要是由于刀具前角增大,切削過程中切屑的剪切角減小,刀具同切屑界面的長(zhǎng)度變短,切削力和切削溫度降低,刀具磨損減小,刀具耐用度提高。

3、結(jié)語

本文采用有限元切削仿真方法,研究了刀具前角對(duì)切削力、切削溫度和刀具磨損率的影響。結(jié)果表明,刀具前角在-4°至4°內(nèi),隨著刀具前角的增大,刀具和工件產(chǎn)生的切屑接觸長(zhǎng)度變短。此二者之間的摩擦力減小,切削力減小和切削溫度降低。隨著刀具切屑的接觸長(zhǎng)度變短,刀具磨損率不斷降低,刀具耐用度提高,同時(shí)后刀面的磨損率大于前刀面的磨損率。

參考文獻(xiàn)

[1]WU Daoxia, ZHANG Dinhua, YAO Changfeng. Effect ofsurface integrity of turned GH4169 superalloy on fatigue per-formance[J]. Journal of Aeronautical Materials,2017,37(6):59-67.

[2]MA Jiangwei, GAO Yuanyuan, JIA Zhenyuan, et al. In-fluence of spindle speed on tool wear in high-speed milling ofInconel 718 curved surface parts[J]. Proceedings of the Insti-tution of Mechanical Engineers, Part B : Journal of Engineer-ing Manufacture, 2018,232(8):1331-1341.

[3]王 哲,李 磊,沈雪紅. GH4169高溫合金切削仿真分析及工藝參數(shù)優(yōu)化[J]. 工具技術(shù),2020,54(01):59-62.

[4]范孝良,吳學(xué)華,王進(jìn)峰,等. 高速切削高溫合金GH4169數(shù)值模擬與實(shí)驗(yàn)[J]. 北京航空航天大學(xué)學(xué)報(bào),2016,42(07):1 344-1 351.

[5]韓俊峰,梁軍華,李 健,等. GH4169高溫合金試件成形磨削表面殘余應(yīng)力研究[J]. 裝備制造技術(shù),2020(03):137-138+142.

[6]郭勝華,鄭海忠,程世平,等. 噴丸時(shí)間對(duì)GH4169合金表層組織及性能的影響[J]. 特種鑄造及有色合金,2018,38(07):809-812.

[7]郭勝華,鄭海忠,程世平,等. 噴丸尺寸對(duì)GH4169表層濕噴丸組織與性能的影響[J]. 特種鑄造及有色合金,2018,38(06):674-677.

[8]MOHAMMAD LOTFI, JAHANBAKHSH M,AKHAVANFARID A. Wear estimation of ceramic and coated carbidetools in turning of Inconel 625:3D FE analysis[J]. TribologyInternational, 2016,99:107-116.

[9]陳 芳. 基于回轉(zhuǎn)刀架的三自由度數(shù)控車削加工建模仿真分析[J]. 粘接,2020,42(06):125-128+157.

[10]OZEL T,LLANOS I, SORIANO J, et al. 3D Finiteelement modelling of chip formation process for machininginconel 718: Comparison Of Fe Software Predictions[J]. Ma-chining Science and Technology,2011,15(1):21-46.

[11]LORENTZON J, JRVSTR T N, JOSEFSON B L. Model-ling chip formation of alloy 718[J]. Journal of Materials Pro-cessing Technology,2008,209(10):4645-4653.

[12]杜宏益,何 林,杜紅星,等. 仿生摩擦學(xué)刀具織構(gòu)設(shè)計(jì)[J].組合機(jī)床與自動(dòng)化加工技術(shù),2016(04):138-142.

[13]馬浩騫,楊 東,程?hào)|化,等. 基于Abaqus的鈦合金Ti6Al4V切削仿真與工藝優(yōu)化[J]. 制造業(yè)自動(dòng)化,2020,42(11):23-27+50.

[14]馬 偉,周曉勤,謝雪范,等. 基于Deform 2D的橢圓振動(dòng)切削仿真研究[J]. 機(jī)械設(shè)計(jì)與制造,2019(01):118-121.

相關(guān)鏈接