- 2023-09-06 23:26:37 激光熔覆制備GH4169材料的工藝及性能研究

1、引言

高溫合金GH4169材料是一種典型的沉淀硬化性 材料,具有導(dǎo)熱性差、切削抗力大、切削溫度高、加工硬 化等特點,切削性能等級為難加工。

高溫連接器關(guān)鍵零件采用GH4169來滿足連接器高溫環(huán)境的工作性能,解決高溫材料零件的加工工藝對高溫連接器的開發(fā)十分重要。加工工藝路線、工步設(shè)計、刀具方案和切削參數(shù)是高溫材料加工的重要工藝要素,需要結(jié)合零件的結(jié)構(gòu)特征和工藝環(huán)節(jié)性能要求綜合考慮。

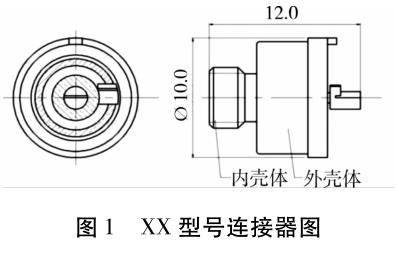

2、XX型號連接器特性與結(jié)構(gòu)

XX型號連接器結(jié)構(gòu)圖如下圖1。

設(shè)計其工作溫度范圍:-65℃~485℃,短時間-70℃~485℃(不超過2小時)。

根據(jù)產(chǎn)品設(shè)計性能要求,其中內(nèi)殼體和外殼體采用GH4169高溫合金材料加工,產(chǎn)品采用玻璃燒結(jié)密封工藝。

3、連接器上高溫合金GH4169外殼零件特點

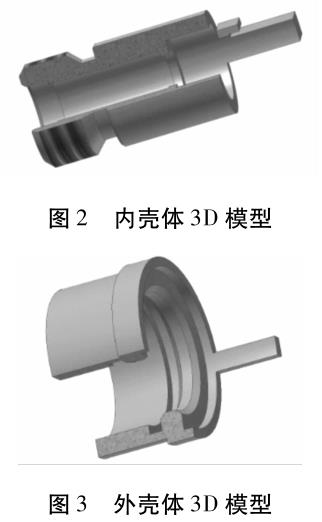

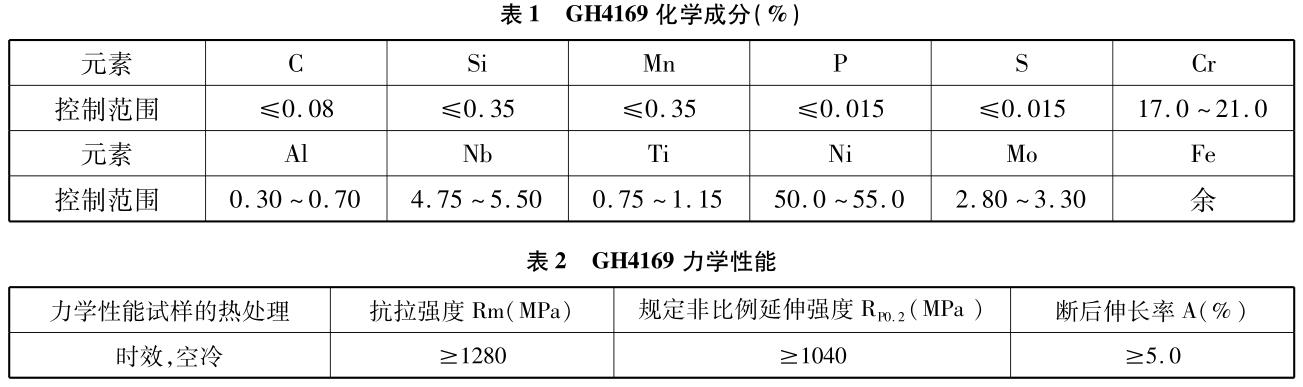

1)產(chǎn)品中內(nèi)殼體和外殼體設(shè)計采用高溫合金GH4169材料加工成型。

2)零件均是以回轉(zhuǎn)結(jié)構(gòu)+徑向銑削(軸向)為主體的軸類回轉(zhuǎn)零件,包括內(nèi)外圓、內(nèi)外槽、直槽、英制螺紋、倒角等特征,需用內(nèi)孔加工(中心孔+鉆孔、粗、精鏜孔)、外圓車削、倒角、切槽、端面車削、切斷、圓柱銑削、鋸片銑削、外螺紋車削等類型刀具,滿足高溫合金 削性能和保證產(chǎn)品尺寸精度和表面質(zhì)量。

3)零件內(nèi)孔的微細(xì)結(jié)構(gòu)特點:

內(nèi)殼體的內(nèi)孔Φ2.3的深直徑比為3,微槽深寬比為20;外殼體端部微型枝臺長厚比7;零件精度:最小徑向直徑公差0.02mm,軸向長度公差0.05mm。

4)零件后續(xù)工藝環(huán)節(jié)特點:內(nèi)外殼體在連接器后續(xù)工藝中會進入玻璃燒結(jié)環(huán)節(jié),表面質(zhì)量狀態(tài)包括表面粗糙度、表層應(yīng)力狀況、硬化層結(jié)構(gòu)等都會對燒結(jié)產(chǎn)生影響。

4、零件加工工藝設(shè)計與實驗

4.1高溫合金GH4169切削性能

4.1.1化學(xué)成分和力學(xué)性能。分別見表1和表2。

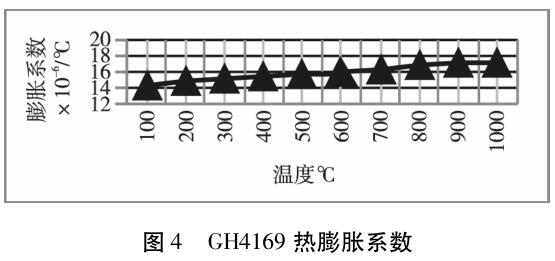

4.1.2材料線膨脹系數(shù)(×10-6℃-1)。見圖4。

4.1.3切削性能

高溫合金GH4169是Ni-Cr-Fe基沉淀硬化型變形高溫合金。長時間使用溫度-253℃-650℃,短時間使用溫度可達到800℃。 材料在650℃以下具有較好的疲勞、輻射和氧化抗力和耐腐蝕性能,具有長時期組織穩(wěn)定性。

高溫合金GH4169中鐵、鈦、鉻、鎳和鉬等多種高熔點合金元素,構(gòu)成了基體純度和密度高的奧氏體合金;同時有部分合金元素與非金屬碳、硼等構(gòu)成硬度高、熔點高、密度小的化合物。其機械切削性能特點如下:

1)散熱差

切削過程中的溫度是影響刀具壽命和工件表面完整性的重要因素。第一變形區(qū)的塑性變形\第二變形區(qū)中刀具-切肩間的摩擦及第三變形區(qū)刀具-工件間的摩擦是切削熱產(chǎn)生的主要因素。

GH4169熱傳導(dǎo)率(11.4W/MK)較低,導(dǎo)致在切削區(qū)域產(chǎn)生的切削溫度很高。

2)高溫強度大

由于高溫合金GH4169在650℃的高溫下仍具有較高的強度,使得切削加工時切削力很高,高的高溫強度會加速刀具磨損,降低刀具使用壽命,并影響到已加工表面質(zhì)量。

3)加工硬化傾向大

切削加工時,高溫合金GH4169變形區(qū)的位錯增殖集聚和晶粒細(xì)化現(xiàn)象,使工件表面產(chǎn)生冷作硬化。

從金相組織上分析,切削過程中,在高的切削熱的作用下,GH4169合金中的強化相或合金間化合物從固溶體基體中分解出來,呈彌散分布,使其強化能力增加,產(chǎn)生加工硬化。

4)刀具磨損嚴(yán)重

在切削過程的高溫作用下,高溫合金GH4169與刀具材料發(fā)生化學(xué)反應(yīng),易形成滯流層。

滯流層將加劇刀具磨損.高溫合金GH4169內(nèi)的高硬度質(zhì)點包括碳氮化物硬度可達HV2400-3200、相間化合物(FeCr、CoCr、FeCrMo等)硬度高達HV1000-1300,會造成刀具的嚴(yán)重磨損。

GH4169在高溫時的高強度和高硬度,導(dǎo)致切削加工所形成的切屑較強韌,造成前刀面的月牙洼磨損。基于這些原因,加工高溫合金的刀具的磨損很嚴(yán)重。

4.2GH4169的刀具選擇分析

4.2.1選擇依據(jù)

加工零件的工藝結(jié)構(gòu)特征;加工表面質(zhì)量、加工的效率、工期要求、零件成本等是高溫合金刀具選擇的主要依據(jù)。高溫合金加工刀具選擇內(nèi)容主要包括:刀具材料的確定、刀具幾何形狀選擇、以及影響刀具加工效果的因素等,根據(jù)加工要求確定高溫合金刀具的型號和規(guī)格。

4.2.2刀具材料選擇

1)陶瓷刀片

陶瓷刀具具有硬度高和耐磨性好的特點,其硬度高于硬質(zhì)合金和高速鋼類刀具,最佳切削速度高于硬質(zhì)合金刀具;陶瓷刀具耐高溫和耐熱性好的特點,可在1200°C以上高溫下工作;抗氧化性能好,可實現(xiàn)干切削;化學(xué)穩(wěn)定性好,摩擦系數(shù)低。可用于加工高溫合金材料的陶瓷刀片有氧化鋁基陶瓷、SiCw增韌的Al2O3陶瓷、Si3N4基陶瓷、塞隆陶瓷刀具等。

氮化硅陶瓷因其抗粘結(jié)性和耐熱性及硬度高于硬質(zhì)合金刀具,適用于高溫合金的半精加工和精加工。

2)帶涂層硬質(zhì)合金刀片

主要是通過物理或化學(xué)方法,將刀具表面用一定厚度的硬質(zhì)膜包覆,該硬質(zhì)膜是耐磨且難熔的金屬化合物。具有高硬度,耐磨性好、耐高溫、韌性強、潤滑性能好等重要特性。

此類切削刀具擁有良好的切削性能,大大提高了切削效率和表面質(zhì)量。

鎳基合金材料的加工,切削溫度高,要選擇耐熱性好、耐氧化溫度高的TiAlN、AlTiN等涂層,配合合理的工藝優(yōu)化參數(shù),以實現(xiàn)高溫合金材料的高速、高效以及高精度的加工。

3)無涂層硬質(zhì)合金刀片

由難熔金屬碳化物和金屬粘結(jié)劑用粉末冶金技術(shù)制成的合金刀具。具有硬度高、耐磨等特點,在500℃到1000℃溫度時保持高硬度。

通過細(xì)化硬質(zhì)相晶粒度、增大硬質(zhì)相晶間表面積、增強晶粒間結(jié)合力,可使硬質(zhì)合金刀具材料的強度和耐磨性均得到提高。超細(xì)晶粒硬質(zhì)合金的硬度和耐磨性高,適合做小尺寸銑刀、鉆頭等,可用于加工高硬度的難加工材料。

4.2.3刀具幾何形狀的選擇

切削高溫合金等難加工材料時,刀具幾何形狀的優(yōu)化將對刀具材料的性能發(fā)揮起著重要作用。刀具的前角、后角、切入角等刀具幾何形狀應(yīng)與材料特點相適應(yīng)。對刃尖的處理方法和工藝,對提高切削精度和延長刀具壽命有很大的影響。

選擇刀具合理幾何參數(shù)的原則:

1)要結(jié)合加工工件的實際情況,包括材料的化學(xué)成分、熱處理狀態(tài)、物理機械性能等,結(jié)合毛坯表層情況、工件的形狀、尺寸、精度和表面質(zhì)量要求等確定刀具的幾何結(jié)構(gòu)參數(shù)。

2)要結(jié)合刀具材料和刀具結(jié)構(gòu)包括刀具材料的化學(xué)成分、物理機械性能、刀具結(jié)構(gòu)型式,分析刀具與加工材料的物理化學(xué)性能的適應(yīng)性。

3)分析刀具幾何參數(shù)之間的聯(lián)系,包含刀具的刀刃形狀、切削刃區(qū)域、刀面和角度之間的聯(lián)系,需要綜合考慮相互之間的作用與影響,確定其合理數(shù)值。

4.2.4影響刀具加工效果的主要因素

高溫合金材料的加工,不僅受刀具自身材料和結(jié)構(gòu)特性的影響,也要受到切削參數(shù)和加工工藝的影響。

切削參數(shù)的選擇決定了加工工序是否能順利完成,而加工工藝的合理性直接影響到加工的結(jié)果。

影響高溫合金加工的切削參數(shù)主要是指切削速度、刀具每齒的進給量以及切削深度等。

首先,確定適當(dāng)?shù)那邢魉俣龋焊邷睾辖鸩牧咸匦圆煌瑢η邢魉俣鹊囊笠膊煌啾绕渌牧希俣冗h低于普通工件材料。還要考慮刀具牌號、加工的不同階段和工序、刀片優(yōu)劣程度等因素,以便確定合理的切削速度。

其次,確定刀具的進給量和切削深度,選擇最優(yōu)的加工參數(shù)。加工工藝的編制,要全面考慮加工的整個流程,包括:工序及工步的安排、加工設(shè)備、刀具、夾具、量具等工藝裝備的選擇;冷卻液的選擇;切削力和切削溫度是高溫合金零件加工過程刀具需要周密考慮的因素在保證切削尺寸精度和表面粗糙度的情況下,切削力和切削溫度對刀具的壽命影響。

4.3刀具切削實驗

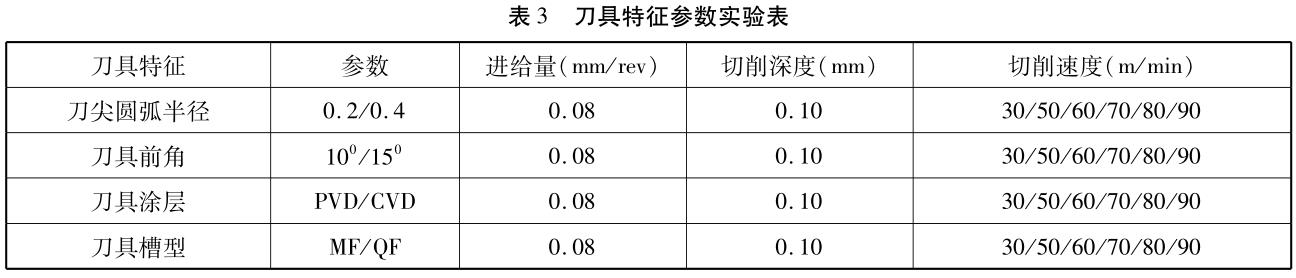

選擇進給量=0.08mm/r,切削深度ap=0.10mm,分別在切削速為Vc=30m/min、Vc=50min、Vc=60/min、Vc=70m/min、Vc=80m/min,vc=90m/min下進行實驗刀具特征參數(shù)下切削力、切削溫度和表面粗糙度的情況,刀具特征參數(shù)實驗見表3。

4.4實驗數(shù)據(jù)分析

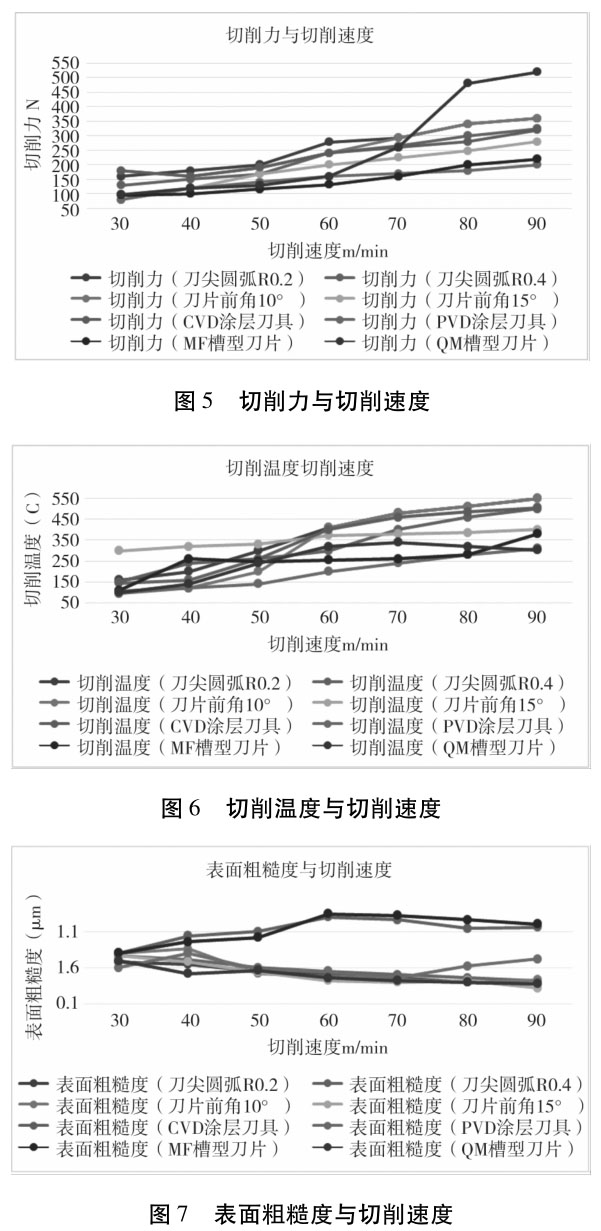

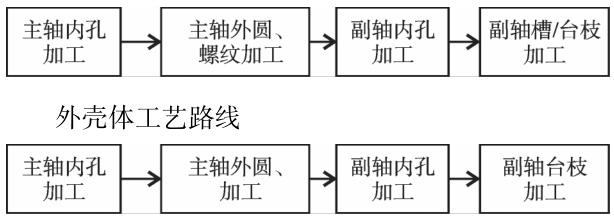

實驗數(shù)據(jù)如圖5、圖6和圖7。四種刀具特征參數(shù)對切削力、表面溫度和粗糙度的影響如下:

4.4.1刀尖圓弧半徑

隨著切削速度的增加,徑向切削力都明顯增加,且刀尖圓弧半徑大的切削力小。刀尖圓弧半徑大的刀具切削溫度比刀尖圓弧半徑小的小,由于刀尖圓弧半徑大的刀片切削面積大導(dǎo)致散熱條件變好,切屑帶走的熱量較多。切削速度增加粗糙度成減小趨勢,刀尖圓弧半徑小的刀片切出的表面粗糙度小。

4.4.2刀具前角

刀片的徑向切削力受前角和切削速度的影響。前角越大,切削力越小。

切削溫度隨前角變化波動比較大。

當(dāng)切削速度Vc>60m/min時,前角小的刀具單位切削力大,產(chǎn)生的切削熱多,散熱體積小,所以切削溫度高,當(dāng)切削速度Vc<60m/min時,前角大的切削溫度高。隨著切削速度的增加,表面粗糙度值隨之減小,并且前角大小對表面粗糙度的影響較小。

4.4.3刀具涂層材料

兩種涂層刀具的切削力均隨切削速度增加而變大,PVD涂層刀片的切削力較小一些。隨著切削速度的變化,兩種涂層刀具的切削溫度波動很大。

涂層CVD的刀具切削溫度變化大。

CVD涂層刀具隨著切削速度的增加表面粗糙度的數(shù)值緩慢降低,而PVD涂層刀具隨著切削速度的增加表面粗糙度先是快速增加,到一定數(shù)值時有下降的趨勢,并且

CVD涂層刀具比PVD涂層刀具加工出的表面粗糙度要小。由于CVD涂層刀具單位面積切削力大,產(chǎn)生的熱量較多,在相同的切削條件下,切削溫度較高。CVD涂層刀具更適合精加工,可以得到好的表面光潔度。

4.4.4刀具槽型

兩種槽型的刀具對切削力的影響是隨著切削速度而增大。在相同的切削速度下QM槽型的切削力要大于MF槽型。MF槽型較好可有效減小切削力,這對延長刀具壽命是有利的。

切削溫度均隨著切削速度變化,在相同的切削速度下切削速度Vc在不大于50m/min時,MF槽型的切削溫度要大于QM槽型。

當(dāng)切削速度Vc=50m/min時,QM槽型的切削溫度要高于MF槽型。但總體上,槽型對切削溫度影響不明顯。MF槽型刀具的表面粗糙度隨著切削速度而增大,QM刀具表面粗糙度Ra隨著速度增大而減小,相同的切削速度時,MF的表面粗糙度要大于QM的表面粗糙度。

實際加工中,工藝期望獲得低的表面粗糙度、小的切削力和低切削溫度來實現(xiàn)殼體加工質(zhì)量要求和刀具壽命要求。根據(jù)對切削力、切削溫度和表面粗糙度3種因素綜合來看:

1)在滿足表面質(zhì)量的情況下應(yīng)選用刀尖圓弧半徑大的刀具進行切削,刀尖圓弧半徑大的刀片切削力、 削溫度較小。

2)切削速度Vc在不大于60m/min時,滿足加工表面質(zhì)量的情況下,可選用前角較小的刀具進行切削加工;切削速度Vc>60m/min時,應(yīng)選用前角較大的刀具進行切削加工,其切削力較小。

3)在滿足加工表面質(zhì)量的情況下,可選用PVD涂層刀具切削力、切削溫度較小,刀具磨損較小,可延長刀片使用壽命;在精加工中,推薦使用CVD涂層刀片,

可得到較小的表面粗糙度。

4)在保整表面粗糙度的情況下,使用MF槽型刀具,切削力、切削溫度較小;使用QM槽型刀具加工能有效地降低表面粗糙度。

5、殼體切削工藝實驗

5.1加工工藝實驗設(shè)計

1)加工設(shè)備:BO266-2型數(shù)控走心機。

設(shè)備具有主軸和副軸同時加工功能,適用于軸類零件加工。

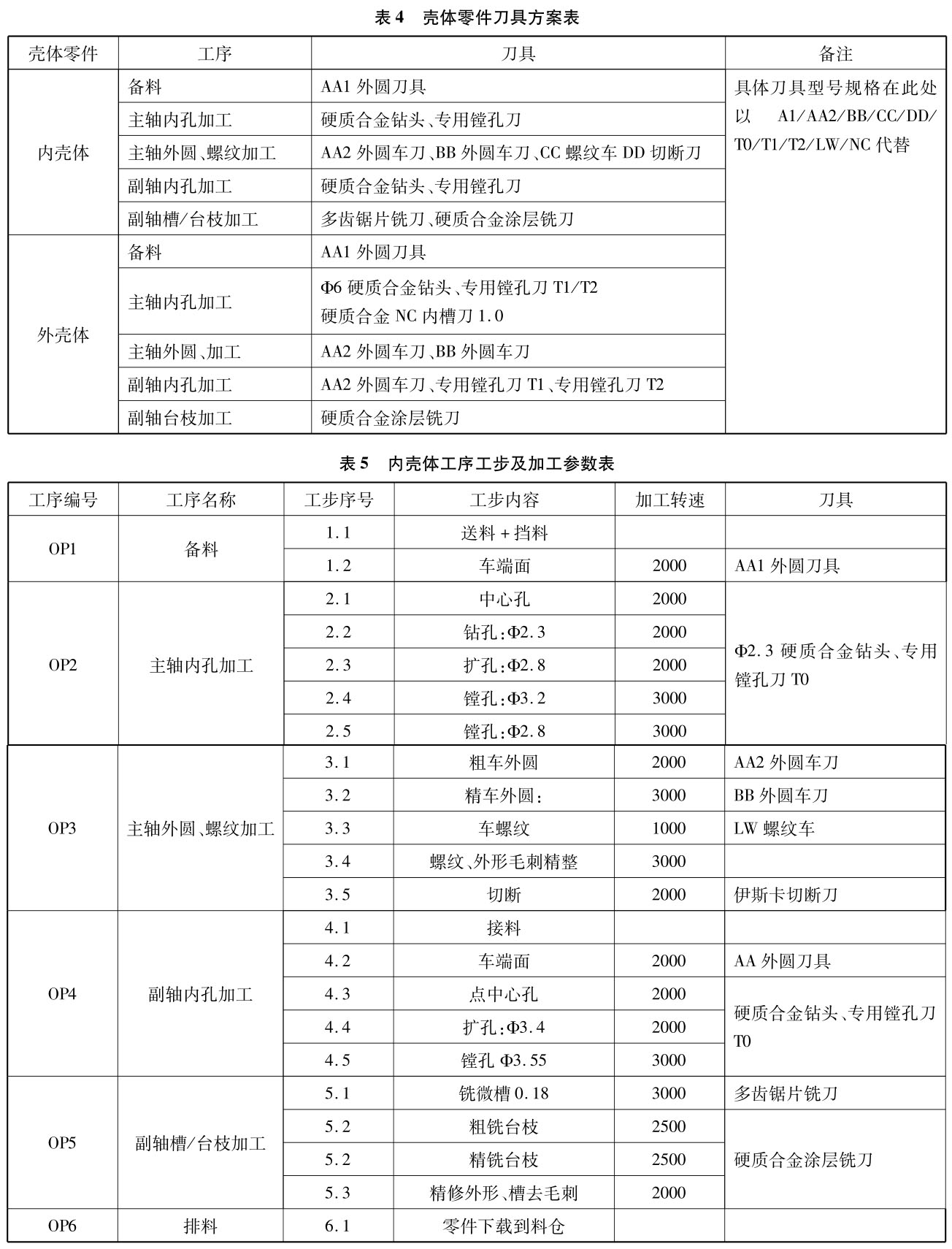

2)工藝路線:根據(jù)零件結(jié)構(gòu)和BO266-2走心機

設(shè)備特點,內(nèi)外殼體的工藝路線如下:

內(nèi)殼體工藝路線

5.2零件切削實驗過程

結(jié)合零件結(jié)構(gòu)及前期刀具單因素實驗,按照如下工藝方案進行實驗加工;

1)內(nèi)殼體工序工步及加工參數(shù)見表5。

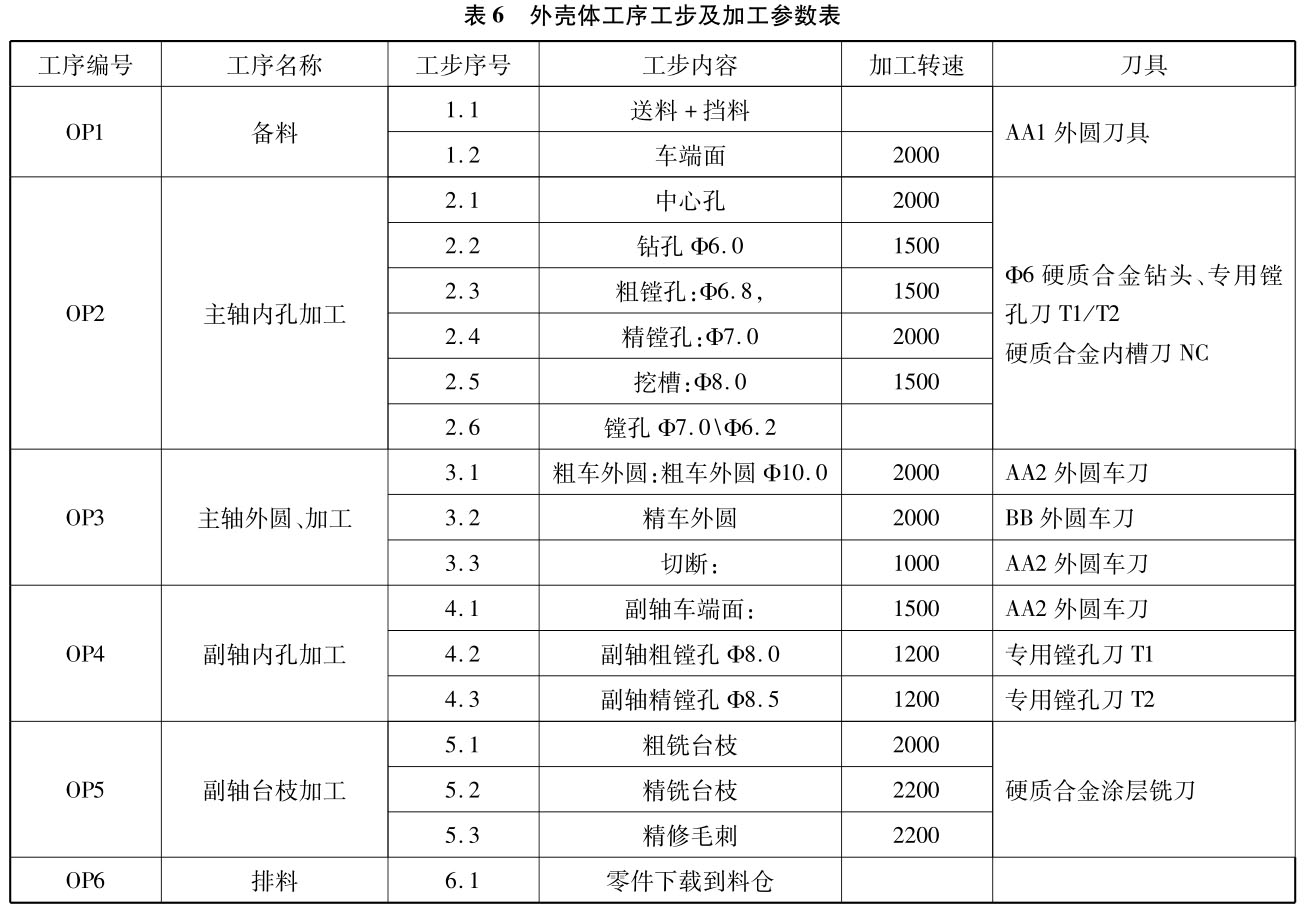

2)外殼體工序工步及加工參數(shù)見表6。

5.3零件實驗加工過程中問題情況

5.3.1加工實驗中刀具問題和零件問題情況

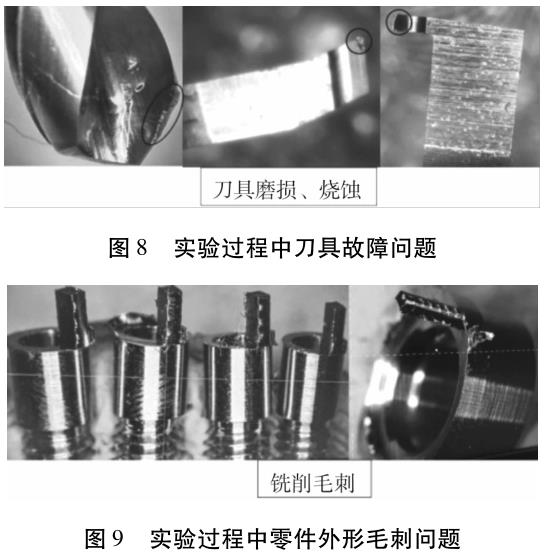

1)外圓車刀、切斷刀、鏜刀以及鉆頭磨損、出現(xiàn)刀具刃口崩缺情況見圖8;

2)銑削加工臺枝結(jié)構(gòu)臺有傘狀金屬薄層殘留、0.18寬槽以及內(nèi)孔加工毛刺見圖9;

3)內(nèi)孔在鏜孔時,加工尺寸不合格(偏小);且孔出現(xiàn)錐度。

5.3.2對問題的改進及效果

結(jié)合第一次工藝實驗中的問題,對工藝路線、刀具方案和切削參數(shù)逐一優(yōu)化,通過對內(nèi)孔鏜加工采用刀具補償、內(nèi)孔鏜刀結(jié)構(gòu)調(diào)整、刀具安裝懸伸控制、粗鏜和精鏜工藝結(jié)合,同時對銑削參數(shù)(切深和進給匹配)調(diào)整等措施實現(xiàn)對毛刺、內(nèi)孔度和尺寸精度問題的解決。對鉆孔、切斷和外圓車削、鋸片銑削等加工刀具的加工情況跟蹤,選擇的刀具實現(xiàn)了零件的完整成型加工,加工部位的尺寸精度和表面粗糙度滿足零件要求。

5.4殼體零件在連接器后續(xù)工藝環(huán)節(jié)中的工藝驗證情況

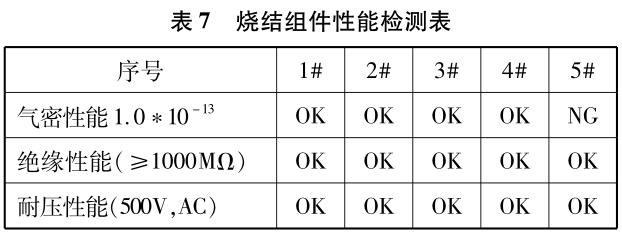

用前面工藝實驗外殼零件進行連接器玻璃燒結(jié)成型工藝實驗并對燒結(jié)成品5套進行產(chǎn)品性能檢測,電性能絕緣耐壓完全滿足設(shè)計指標(biāo)要求,但是氣密性有不合格出現(xiàn)。組件性能檢測結(jié)果見表7。

從組件性能檢測來看,組件氣密性出現(xiàn)NG為不合格。經(jīng)過初步原因分析,除開正常燒結(jié)氣密性影響原因,內(nèi)外殼體加工表面狀態(tài)對玻璃燒結(jié)性能的影響是無法排除的因素,需要進一步做工藝驗證。

6、結(jié)論

1)通過工藝實驗探討了GH4169材料的零件的機加工藝性能特性,切削力、切削溫度對刀具壽命的主要影響要素,刀具的壽命受刀具材料、結(jié)構(gòu)、處理方式及切削參數(shù)的匹配有著直接關(guān)系。在實際工藝中需要結(jié)合GH4169的材料特性,加工零件的結(jié)構(gòu)特點選擇合適的刀具,并合理安排工藝路線,合理進行工序和工步內(nèi)容的安排,才能得到滿意的加工質(zhì)量要求,取得刀具的預(yù)期壽命。

2)通過本實驗探索過程,雖然GH4169高溫合金材料的零件內(nèi)外殼體加工在尺寸精度和表面粗糙度方面達到設(shè)計要求。但是適用于GH4169刀具的壽命研究還需要進一步開展。

3)本實驗探討的GH4169材料的零件結(jié)構(gòu)特點屬于微型結(jié)構(gòu)要素,總體材料切除量較小,對于高溫合金GH4169的切削性能的探討深度典型性不足,需要結(jié)合高溫連接器產(chǎn)品系列進一步探索,以獲得高溫連接器產(chǎn)品更深入關(guān)鍵制造技術(shù)。

4)GH4169材料零件在連接器玻璃燒結(jié)密封工藝環(huán)節(jié)的密封性能受多種因素影響,需要對高溫材料零件的表面完整性對燒結(jié)工藝性能的影響做進一步實驗,需要研究高溫合金GH4169零件和玻璃的燒結(jié)結(jié)合界面特性對產(chǎn)品密封性能的影響。

參考文獻:

[1]中國金屬學(xué)會高溫材料分會.中國質(zhì)檢出版社.中國高溫合金手冊上卷.

[2]任小平.高溫合金GH4169車削加工表面完整性及抗疲勞加工工藝研究.

[3]劉逢博.高溫合金零件切削加工工藝研究及應(yīng)用.

jhx-ti.com

聚宏信微信二維碼