GH4169是一種典型的耐高溫鎳基合金,廣泛應用于航空、航天熱端部件的制造,如渦輪、渦輪盤和葉片等,這些零件的工作環(huán)境苛刻,承受的應力和載荷大,很容易出現(xiàn)疲勞現(xiàn)象。金屬材料在機械加工時,由于熱、力耦合作用產(chǎn)生的殘余應力對零件的疲勞壽命有很大影響[1]。因而,為了提高 GH4169零件的疲勞壽命,研究GH4169加工時的殘余應力成為一個很重要的研究方向。

國內(nèi)外學者對GH4169的殘余應力進行了大量研究。Akhtar W 等[2] 通過試驗研究了切削參數(shù)對GH4169 銑削表面粗糙度、殘余應力以及顯微硬度的 影 響 規(guī) 律 ;Amini S 等 [3] 采 用 陶 瓷 刀 具 進 行 了GH4169 的高速切削試驗,分析了切削參數(shù)對加工表面粗糙度的影響規(guī)律;馬芳薇等[4] 通過試驗研究了切削參數(shù)對GH4169銑削表面粗糙度、表面殘余應力的影響規(guī)律;朱衛(wèi)華等[5] 通過試驗研究了不同刀具結(jié)構(gòu)對GH4169銑削表面殘余應力的影響規(guī)律,并以表面殘余應力為目標優(yōu)化了刀具結(jié)構(gòu);陸嘉文等[6] 通過GH4169的電解加工試驗,研究了不同電流密度下GH4169磨削表面殘余應力的變化范圍以及殘余應力層的深度。上述文獻中,主要分析了切削參數(shù)、刀具結(jié)構(gòu)和加工方式等工藝因素對 GH4169加工殘余應力的影響規(guī)律,其中切削參數(shù)的研究較多,因為加工殘余應力對切削參數(shù)十分敏感,工程中也最容易實現(xiàn)控制。但上述文獻中很少考慮多目標約束下的參數(shù)優(yōu)化,文獻 [5] 也是以表面殘余應力為目標優(yōu)化了刀具結(jié)構(gòu),屬于單目標優(yōu)化。工程中,多目標參數(shù)優(yōu)化更貼近實際工況,能更好地考慮實際加工中多因素之間的耦合影響。

本文首先通過正交實驗建立了GH4169銑削參數(shù)與表面殘余應力之間的經(jīng)驗公式,在此基礎(chǔ)上應用遺傳算法,以表面殘余應力、切除效率的期望值為優(yōu)化目標,建立了銑削參數(shù)的多目標優(yōu)化模型,得到了優(yōu)化后的銑削參數(shù),并進行了實驗測試。文中的方法可以為GH4169銑削加工的參數(shù)選取提供一定的工程方法。

1 、試驗

1.1 試驗條件

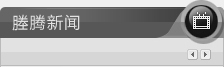

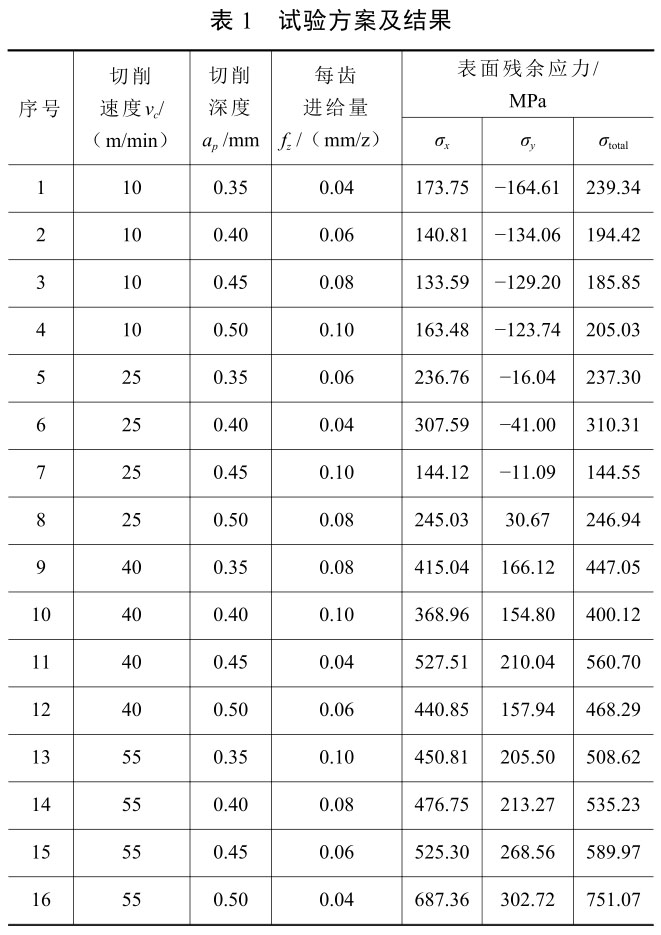

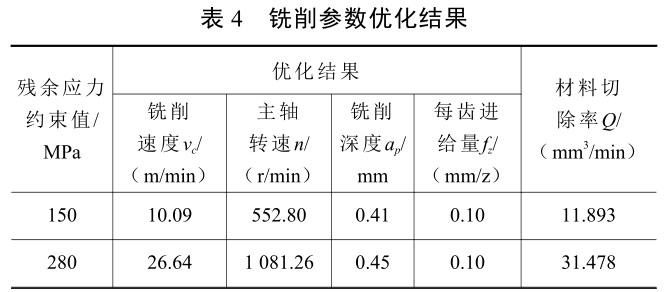

機床選用喬福 YHVT850Z 立式數(shù)控加工中心;刀具選用 K40 整體硬質(zhì)合金 4 齒球頭銑刀,?8 mm,16 把;切削液冷卻;順銑;試件設(shè)計為梯形塊,4塊,每塊分 A、B、C、D 四個區(qū)域,幾何尺寸如圖 1 所示,其中 Φ=60°;表面殘余應力的測量采用加拿大PROTO LXRD-MG2000殘余應力儀測試。

1.2 試驗方案及結(jié)果

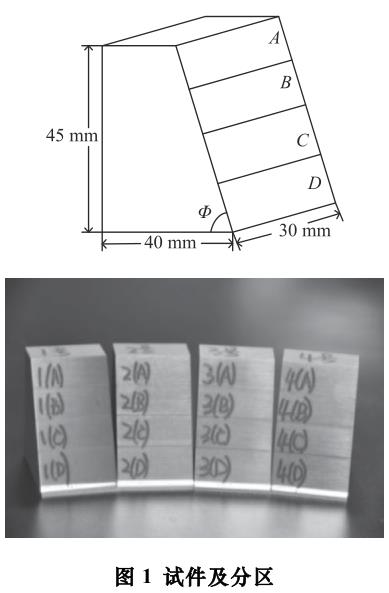

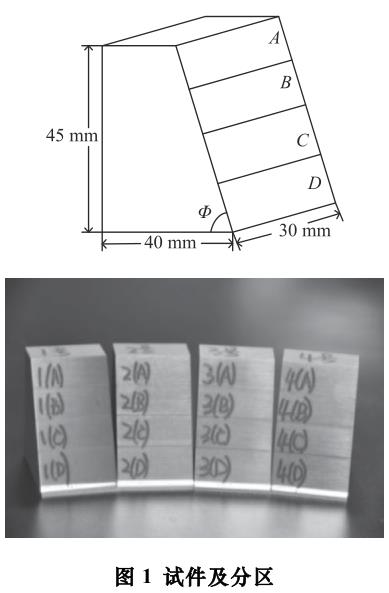

采用三因素四水平正交試驗方案,因素、水平、試驗方案及測試結(jié)果見表 1。切削參數(shù)的選取是根據(jù)研究單位的經(jīng)驗值適當放大后確定的,切削寬度統(tǒng)一取 0.25 mm。殘余應力測量前先使用標塊對儀器進行校準,校準后在每組參數(shù)的銑削區(qū)域沿進給方向選取3個點進行測量并求取平均值作為最終值,每個點測量兩個方向,如圖 2 所示。

1.3 基于多元線性回歸方法的指數(shù)型經(jīng)驗模型的建立

根據(jù)表 1 中的測量結(jié)果,可以發(fā)現(xiàn):在加工平面內(nèi),X 向殘余應力均表現(xiàn)為拉應力,Y 向有部分(1~7 組)表現(xiàn)為壓應力,其余表現(xiàn)為拉應力,加工表面的合殘余應力經(jīng)過矢量合成后均表現(xiàn)為拉應力。為了進一步研究切削參數(shù)對殘余應力的影響規(guī)律,首先利用 SPASS 軟件,應用多元線性回歸分析 [9] 方法進行擬合,得到加工表面合殘余應力 σtotal

的回歸方程為

多元線性回歸方法在擬合前首先假設(shè)各變量與因變量之間存在線性關(guān)系,所以回歸后還需驗證假設(shè)的可信度。文中采用 F 值檢驗法進行顯著性檢驗。

F 值檢驗法[7] 規(guī)定:試驗因素數(shù)為 m,次數(shù)為 n,給定顯著性水平為 0.05,若 F<F0.05(m, n?m?1),則稱 Y 與 Xi 沒有明顯的線性關(guān)系,回歸方程不可信;若 F0.05(m, n?m?1)<F<F0.01(m, n?m?1), 則 稱 Y 與 Xi有顯著的線性關(guān)系;若 F>F0.01(m, n?m?1),則稱 Y與 Xi 有十分顯著的線性關(guān)系。本文 m=3,n=16,查 F 分布表得 F0.05(3,12)=3.49,F(xiàn)0.01(3,12)=5.95。由表 2 可知,σtotal 的 F 值大于 F0.01(3,16),回歸方程十分顯著,擬合較好,可用于表面殘余應力的預測計算和分析。

2 、銑削參數(shù)對表面殘余應力的影響規(guī)律

2.1 銑削參數(shù)對表面殘余應力的影響主次分析

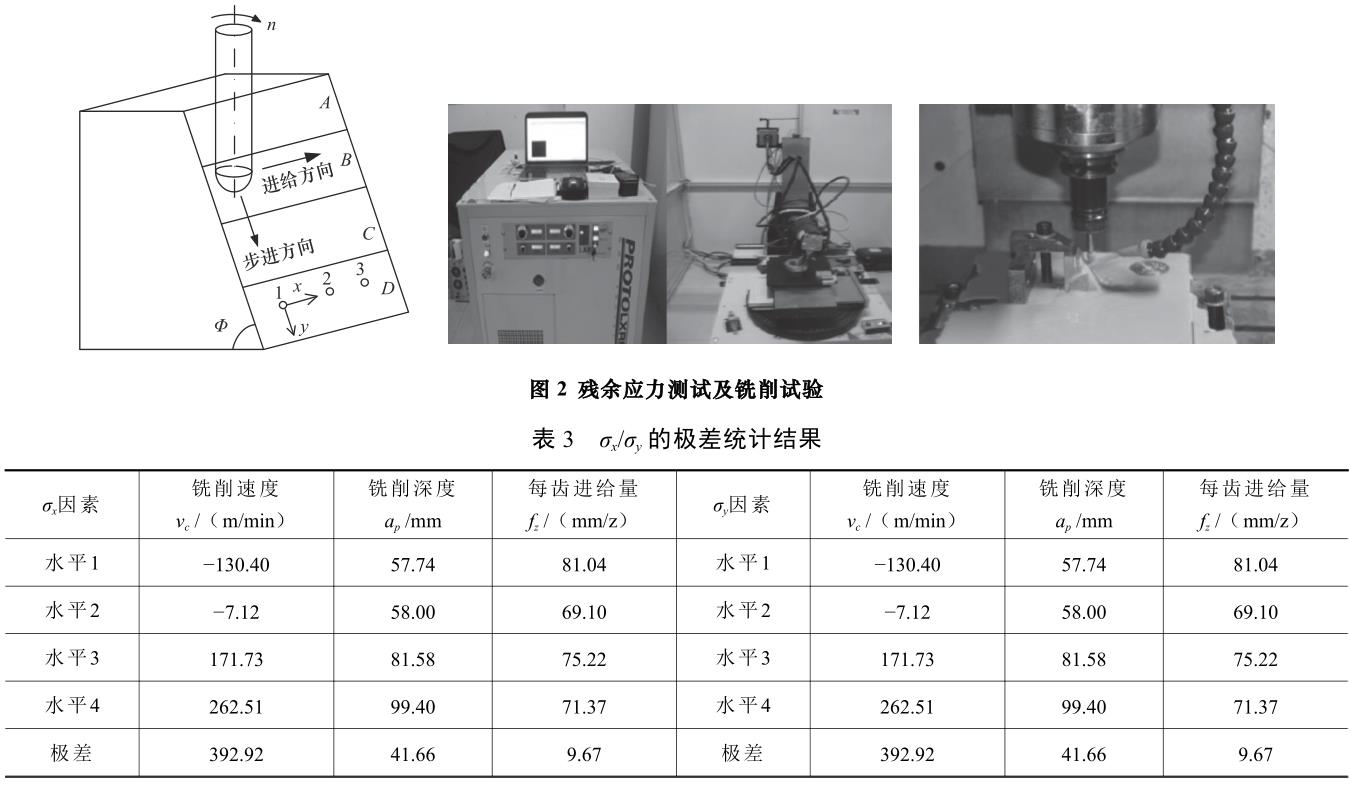

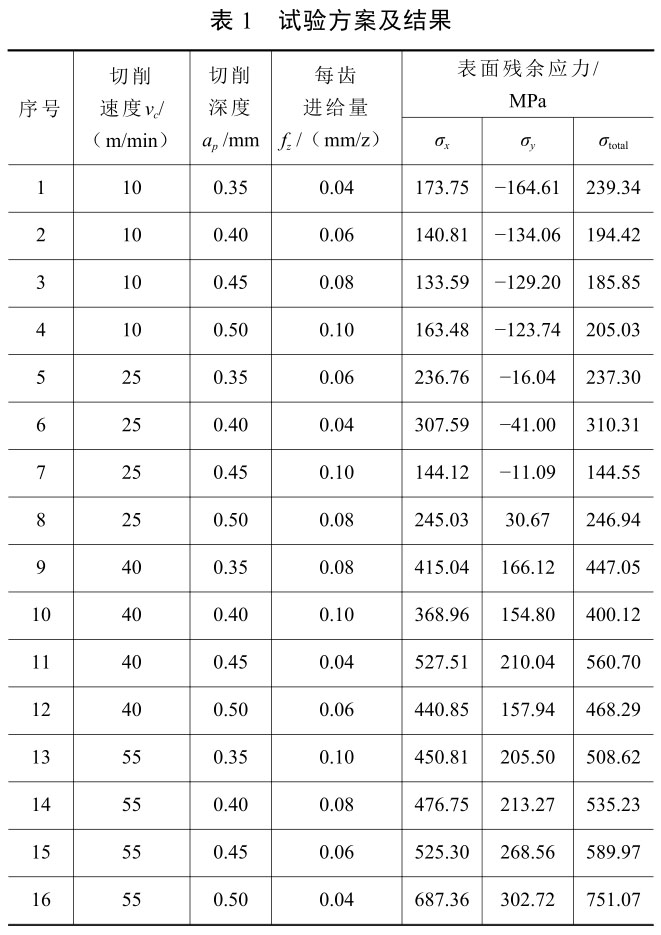

為了判斷各切削參數(shù)對加工表面殘余應力的影響主次,進而為參數(shù)優(yōu)化提供依據(jù)。文中采用極差分析法對表 1 中的試驗數(shù)據(jù)進行處理,求出 3 個變量的極差值。理論上某因素的極差越大,該因素改變時對應變量的影響越大,極差統(tǒng)計結(jié)果見表 3。

從極差統(tǒng)計可以看出:切削速度對σx和σy 影響是最主要的,且相比其他參數(shù)影響是很明顯的;對于 σx 來講,每齒進給量的影響次之,切削深度影響最小;對于 σy 來講,切削深度的影響次之,每齒進給量影響最小。

2.2 銑削參數(shù)對表面殘余應力的影響趨勢分析

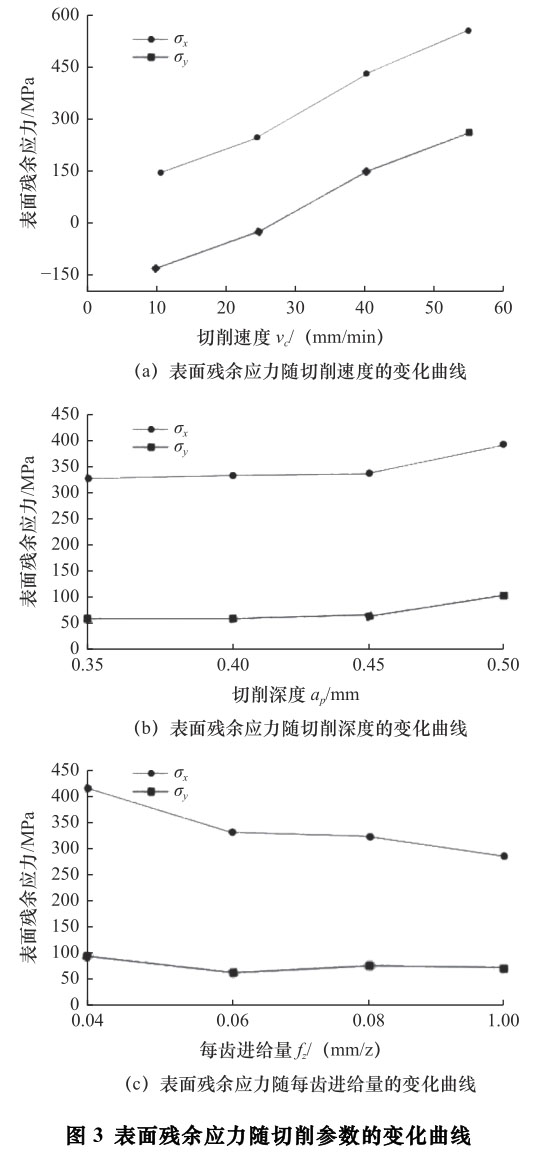

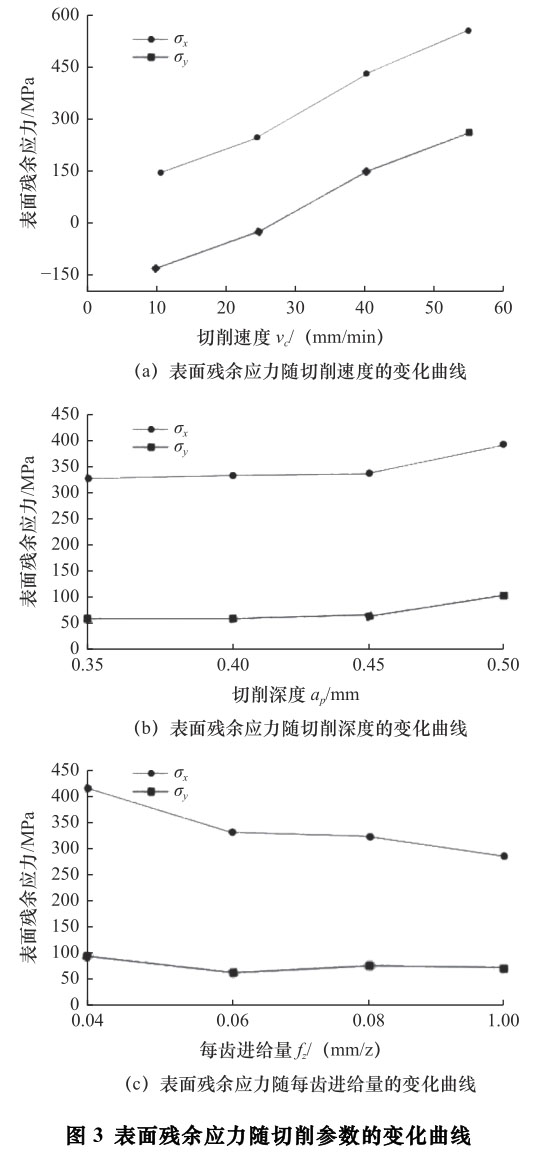

根據(jù)表 3 的殘余應力極差統(tǒng)計結(jié)果,分別繪制切削速度、切削深度、每齒進給量對GH4169銑削加工表面殘余應力的影響曲線圖,如圖 3 所示。圖 3a 所示為表面殘余應力隨切削速度的變化曲線,可以看出,X 方向表面殘余應力 σx 大于 Y 方向表面殘余應力 σy。σx 表現(xiàn)為拉應力,且隨著切削速度 vc 的增大而增大,當切削速度從 10 m/min 增大到 55 m/min,σx 從 152.91 MPa 增大到 535.06 MPa,增大了 382.15 MPa,增幅較大。這主要是由于平行于進給方向上表層熱應力作用的結(jié)果,高溫合金的導熱性差,隨著切削速度的增大,切削加工表面產(chǎn)生大量的熱量,積聚在切屑底層,導致銑削溫度升高而產(chǎn)生較大的熱塑性變形,冷卻至室溫時在試件表面產(chǎn)生更大的殘余拉應力。σy 較復雜,在切削速度較低時呈現(xiàn)殘余壓應力,切削速度較大時呈現(xiàn)拉應力。當切削速度從 10 m/min 增大到 25 m/min,σy表現(xiàn)為壓應力,且隨著切削速度的增大而減小。當切削速度達到 25 m/min 時,σy 為?7.12 MPa,基本趨近于 0。這主要是因為在垂直于進給方向上,切削速度相對較小時,機械應力相對于熱應力占主導地位,同時垂直于進給方向的作用力對已加工表面產(chǎn)生的塑性擠光作用大于刀尖處產(chǎn)生的塑性凸出效應,導致試件已加工表面呈現(xiàn)出殘余壓應力。當切削速度從 25 m/min 增大到 55 m/min,σy 表現(xiàn)為拉應力,且隨著切削速度的增大而增大,當切削速度達到 55 m/min 時,σy 達到 262.51 MPa。這主要是因為隨著切削速度的增大,切削功率增大,切削產(chǎn)生的摩擦熱增多,且高溫合金的導熱系數(shù)較小,導致銑削溫度上升較快,并占據(jù)了主導地位,最終使表面呈現(xiàn)殘余拉應力[8]。

圖 3b 所示為表面殘余應力隨切削深度的變化曲線,可以看出,X 方向表面殘余應力 σx 和 Y 方向表面殘余應力 σy 均表現(xiàn)為拉應力,且 X 方向表面殘余應力大于 Y 方向表面殘余應力,隨著切削深度 ap 的增大而略有增大,增幅較小。當切削深度從 0.35 mm 增大到 0.50 mm,σx 從 319.09 MPa 增大到 384.18 MPa,增大了 65.09 MPa,σy 從 57.74 MPa增大到 99.40 MPa,增大了 41.66 MPa,可見切削深度對殘余應力的影響比較小。這主要是因為隨著切削深度的增大,銑削力增大,在進給和垂直于進給方向上,塑性凸出效應造成的殘余拉應力增大[8],而切削深度的增大對銑削溫度和試件表面殘留熱塑性變形的影響不明顯,所以σx和σy 增大的幅度比較小。

圖 3c 所示為表面殘余應力隨每齒進給量的變化曲線,可以看出,X 方向表面殘余應力 σx 和 Y 方向表面殘余應力 σy 均表現(xiàn)為拉應力,X 方向表面殘余應力 σx 不但大于 Y 方向表面殘余應力 σy,且二者相差較大,隨著每齒進給量 fz 的增大均呈減小趨勢。

當每齒進給量 fz 從 0.04 mm/z 增大到 0.10 mm/z,σx從 424.05 MPa 減小到281.84 MPa,減小了142.21 MPa,σy 從 81.04 MPa 減小到 71.37 MPa,減小了 9.67 MPa,

可見每齒進給量的變化對 σx 影響較大。這主要是因為在進給方向上,隨著每齒進給量的增加,金屬切除率和所做的功增大,導致銑削溫度升高,熱塑性變形產(chǎn)生的殘余應力占主導地位,在試件已加工表面呈現(xiàn)出殘余拉應力狀態(tài),但是每齒進給量的增大卻使刀具后刀面對已加工表面產(chǎn)生的擠光作用增強,產(chǎn)生的壓應力增大,綜合表現(xiàn)出 σx 和 σy 雖為殘余拉應力,卻呈現(xiàn)減小趨勢。

綜上所述,在實驗參數(shù)范圍內(nèi),GH4169 銑削加工要想獲得較好的表面殘余應力,切削速度應取較小值,切削深度的變化對殘余應力的影響較小,每齒進給量應取較大值。

3、 基于遺傳算法的GH4169銑削參數(shù)優(yōu)化

3.1 遺傳算法

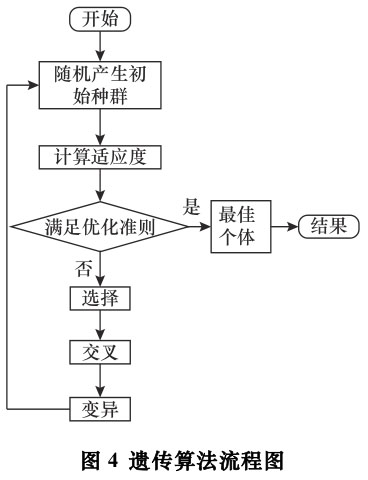

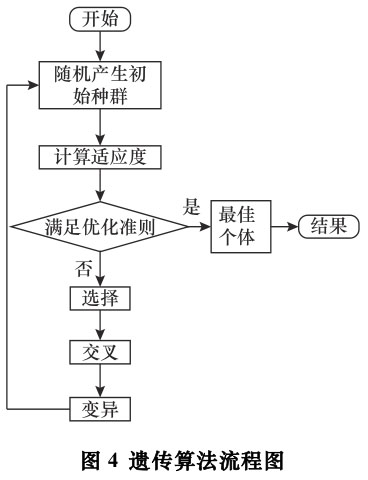

遺傳算法[9](genetic algorithms,GA)是在問題中搜索尋找近似解的一種方法,其思想是模仿自然界的進化論和遺傳學機制,利用進化的思維找到解決問題的方案,通常借助計算機找到不明顯的復雜的優(yōu)化和搜索問題的解,近些年來已經(jīng)被廣泛應用于生物學、數(shù)理統(tǒng)計學、經(jīng)濟學和制造加工等工業(yè)工程多個領(lǐng)域。應用 GA 算法解決問題的過程是一個典型的迭代過程,基本流程如圖 4 所示。

3.2 優(yōu)化模型的建立

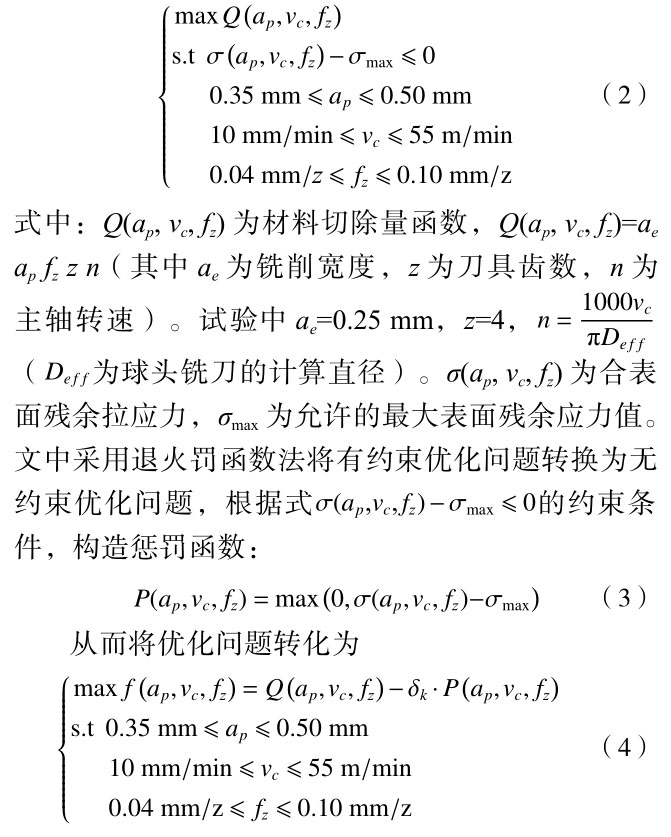

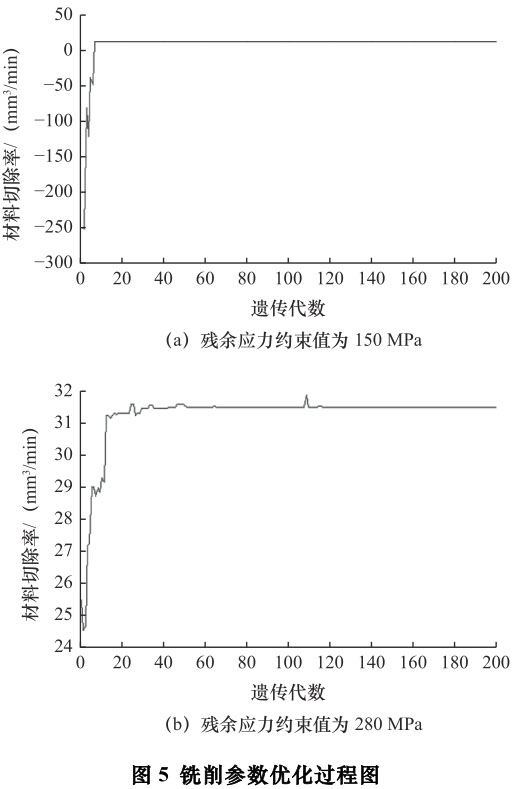

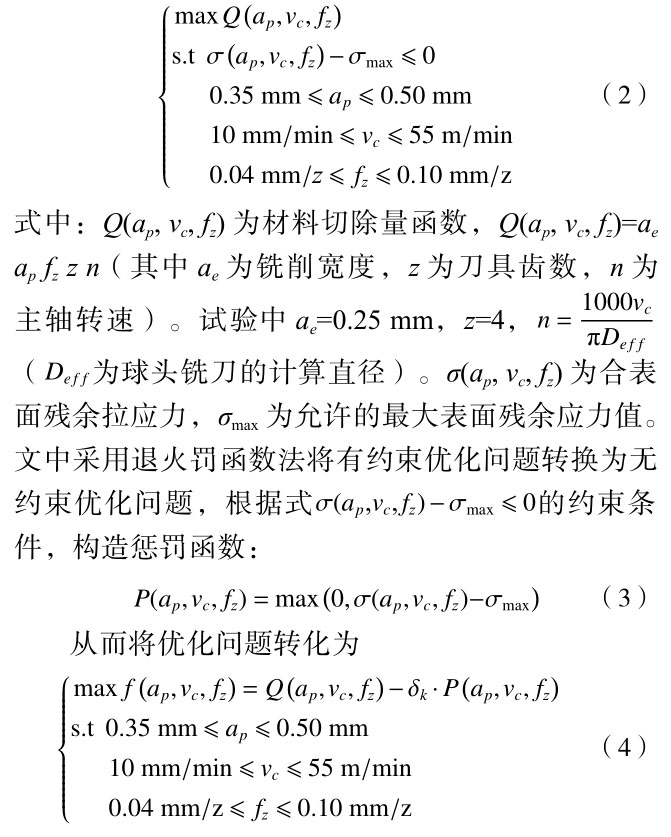

本文的目的主要是通過切削參數(shù)優(yōu)化,一方面控制GH4169材料切削表面殘余應力以達到改善工件疲勞壽命的目的,另一方面提高GH4169材料的切削效率。因此,下面以GH4169表面殘余應力、材料去除率為優(yōu)化目標,采用遺傳算法對 GH4169的銑削參數(shù)進行多目標優(yōu)化,以期達到較小的合表面殘余拉應力、較高的材料去除率的目的。因此,多目標優(yōu)化的數(shù)學模型可以表述為

3.3 參數(shù)優(yōu)化

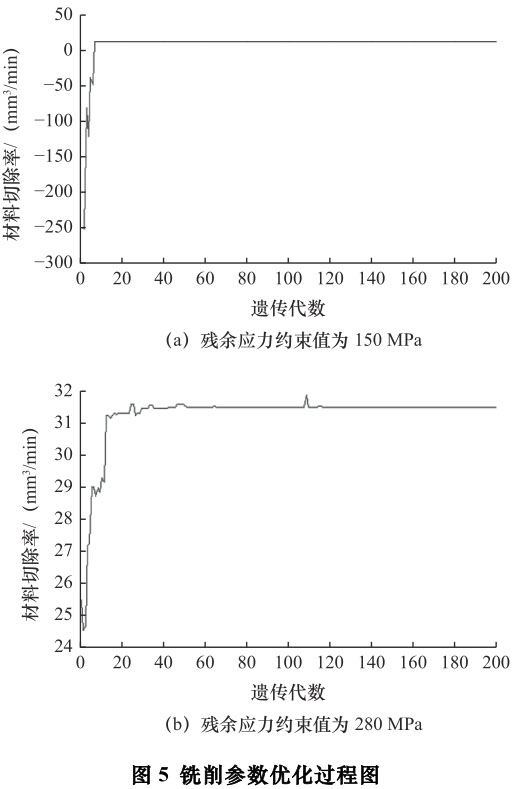

優(yōu)化對象為 vc、ap、fz 這 3 個變量,將 3 個銑削參數(shù)看作一個結(jié)構(gòu)對象,構(gòu)成種群的一個因子。對銑削參數(shù)進行二進制編碼后,采用輪盤賭方法進行選擇操作,通過單點交叉法和離散變異法生成新的個體。算法中參數(shù)設(shè)定如下:初始種群大小 Popsize=100,最大進化代數(shù) MAXGEN=200,交叉概率 Pc=0.9,變異概率 Pm=0.01,利用 ATLABR2012a 對切削參數(shù)進行優(yōu)化,殘余應力約束分別為 150 MPa 和 280 MPa時,優(yōu)化過程分別如圖 5a 和圖 5b 所示。

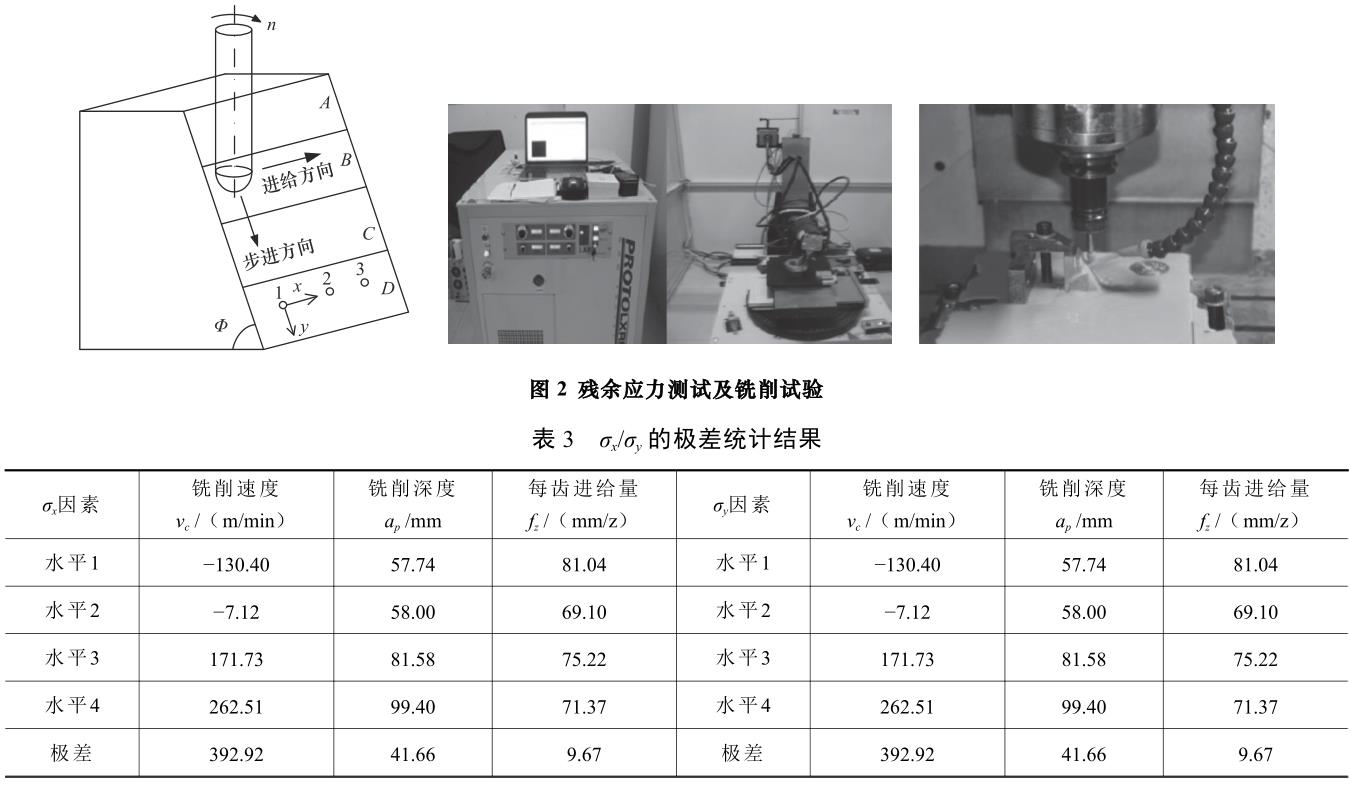

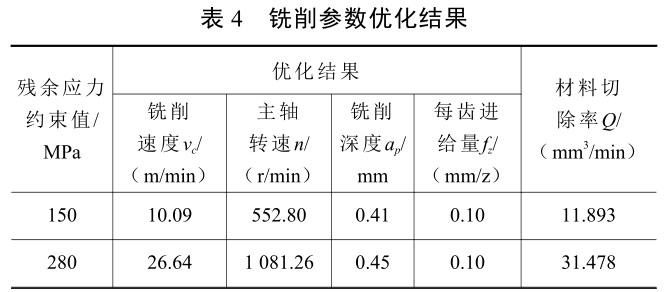

結(jié)合 2 中的結(jié)論和切除率公式,每齒進給量直接取最大值 0.10 mm/z,切削速度、切削深度和單位時間內(nèi)材料切除量優(yōu)化結(jié)果見表 4。

從表 4 可以看出,當殘余應力約束值取 150 MPa時,材料切除率僅為 11.893 mm3/min,加工效率過低。因此取殘余應力約束值為 280 MPa 時的優(yōu)化結(jié)果。為了驗證優(yōu)化結(jié)果,以銑削參數(shù)組合 vc=26.64m/min、 ap=0.45 mm、 fz=0.10 mm/z、 ae=0.25 mm 進行銑削加工實驗。試驗的條件、方案均相同,加工完 后 測 得的GH4169的 表 面 合 殘 余 應 力 值 σtotal 為164 MPa,小于 280 MPa,說明本文所建立的銑削參數(shù)優(yōu)化模型正確,可用于指導生產(chǎn)實踐。

4、 結(jié)語

(1)切削速度對 σx 和 σy 的影響是最主要的;每齒進給量對于 σx 的影響次之,切削深度最小;切削深度對于 σy 的影響次之,每齒進給量最小。

(2)在實驗參數(shù)范圍內(nèi),GH4169 銑削加工要想獲得較好的表面殘余應力,切削速度應取較小值,每齒進給量應取較大值,切削深度的變化對殘余應力的影響較小。

(3)應用遺傳算法對GH4169銑削參數(shù)進行多目標優(yōu)化的組合為:vc=26.64 m/min,ap=0.45 mm,fz=0.10 mm/z,ae=0.25 mm。通過試驗驗證,該方法可用于指導工程實踐。

參 考 文 獻

[1]Tang Z T, Liu Z Q, Pan Y Z, et al. The influence of tool flank wear on residual stresses induced by milling aluminum alloy[J]. Journal of Materials Processing Technology,2009,209(9):4502-4508.

[2]Akhtar W, Sun J, Chen W. Effect of machining parameters on surface integrity in high speed milling of super alloy GH4169/Inconel 718[J].Materials and Manufacturing Processes,2016,31(5):620-627.

[3]Amini S, Fatemi M H, Atefi R. High speed turning of Inconel 718 using ceramic and carbide cutting tools[J]. Arabian Journal for Science and Engineering,2014,39(3):2323-2330.

[4]馬芳薇,譚靚,李豐玉,等. 銑削參數(shù)對GH4169高溫合金表面完整性的影響 [J]. 航空精密制造技術(shù),2022,58(4):5-10.

[5]朱衛(wèi)華,王宗園,周金華,等. 面向殘余應力控制的高溫合金銑削刀具幾何參數(shù)優(yōu)化方法 [J]. 航空制造技術(shù),2021(14):79-86.

[6]陸嘉文,朱棟,王福平,等. 鎳基高溫合金GH4169電解加工殘余應力研究 [J]. 機械制造與自動化,2021,50(6):14-16.

[7]李鋒,劉建強,趙慧凱,等. TiAlN 涂層刀具高速銑削GH4169刀具耐用度研究 [J]. 航空制造技術(shù),2014(12):94-97.

[8]陳建嶺,李劍鋒,孫杰,等. 鈦合金銑削加工表面殘余應力研究 [J]. 機械強度,2010,32(1):53-57.

[9]雷英杰,張善文,李旭武,等. MATLAB 遺傳算法工具箱及應用 [M].西安:西安電子科技大學出版社,2005.

第一作者/通信作者:李鋒,男,1982 年生,副教授, 研究方向為航空制造與維修 。E -mail :469935243@qq.com

相關(guān)鏈接