熱管是一種高效的傳熱元件,它利用工質(zhì)的蒸發(fā)、流動、冷凝和回流來實(shí)現(xiàn)熱量從高溫區(qū)域向低溫區(qū)域的高效傳輸。熱管主要由管殼、毛細(xì)芯和工質(zhì)三部分組成。根據(jù)工作溫度的不同,熱管可分為低溫?zé)峁堋⒅袦責(zé)峁芎透邷責(zé)峁堋8邷責(zé)峁芡ǔJ侵腹ぷ鳒囟仍?750 K 以上的熱管 [1] ,由于其優(yōu)異的耐高溫及導(dǎo)熱性能,在航天、能源等領(lǐng)域具有重要應(yīng)用前景 [2?5] 。

吸液芯是熱管的核心部件,其孔結(jié)構(gòu)對熱管傳熱性能具有重要影響。熱管吸液芯主要包括絲網(wǎng)式 [6?7] 、溝槽式 [8?9] 、粉末燒結(jié)式 [10?12] 以及復(fù)合吸液芯 [5,13] 。多孔高溫合金由于具有優(yōu)異的高溫力學(xué)性能及良好的抗疲勞、耐氧化、耐腐蝕等性能,是高溫?zé)峁芪盒镜睦硐牒蜻x材料。多孔高溫合金的結(jié)構(gòu)和性能與其制備工藝密切相關(guān)。趙洪炯等 [14] 以GH3536 高溫合金粉末為原料,首先通過添加穩(wěn)定劑制得穩(wěn)定漿料,再采用定向冷凍成型技術(shù)制備出定向多孔高溫合金。研究表明,隨著漿料固相體積分?jǐn)?shù)從 10% 增加到 30%,定向孔徑從 308 μm 減小到 198 μm,多孔材料軸向抗壓強(qiáng)度從 10.72 MPa 增加到 75.02 MPa,徑向抗壓強(qiáng)度從 9.2 MPa 增加到78.49 MPa。米國發(fā)等 [15] 采用造孔劑法制備了孔結(jié)構(gòu)為球形中空孔和線型中空孔的鎳基多孔高溫合金材料。結(jié)果表明,制備的多孔高溫合金孔隙分布均勻,孔徑大小一致;孔隙率隨造孔劑添加量增加而增加,當(dāng)造孔劑質(zhì)量分?jǐn)?shù)為 40% 時,可制備出孔隙率為 81.62% 的球形多孔材料;壓縮力學(xué)性能測試結(jié)果表明,多孔高溫合金最高抗壓強(qiáng)度為40.01 MPa,剪切模量為 1230 MPa。Zhou 等 [16]通過非連續(xù)沉淀結(jié)合去合金化的方法制備出納米多孔結(jié)構(gòu) Ni?Co?Al 合金,研究結(jié)果顯示,這種材料具有納米片層結(jié)構(gòu),片層厚度和片層間距分別為 11 nm和 30 nm。由于其獨(dú)特的結(jié)構(gòu)特征,這種納米多孔材料展示出優(yōu)異的催化性能。

近年來,隨著增材制造技術(shù)的快速發(fā)展,其在微孔結(jié)構(gòu)設(shè)計(jì)和制備方面展現(xiàn)出獨(dú)特的技術(shù)優(yōu)勢,引起人們廣泛關(guān)注。目前,利用增材制造技術(shù)制備多孔不銹鋼 [17?18] 、多孔 Ni?Mn?Ga 合金 [19] 及多孔銅 [20] 等金屬材料已有大量研究,但有關(guān)增材制造制備多孔高溫合金的研究卻鮮有報道,針對激光增材制造多孔金屬吸液芯性能的研究還有待進(jìn)一步深入。本文采用選區(qū)激光熔化技術(shù),通過調(diào)控工藝參數(shù)制備出結(jié)構(gòu)功能一體化的多孔高溫合金吸液芯材料,表征了多孔材料毛細(xì)抽吸性能及室溫壓縮性能,分析了孔結(jié)構(gòu)對吸液芯毛細(xì)性能和力學(xué)性能的影響。

1、實(shí)驗(yàn)材料及方法

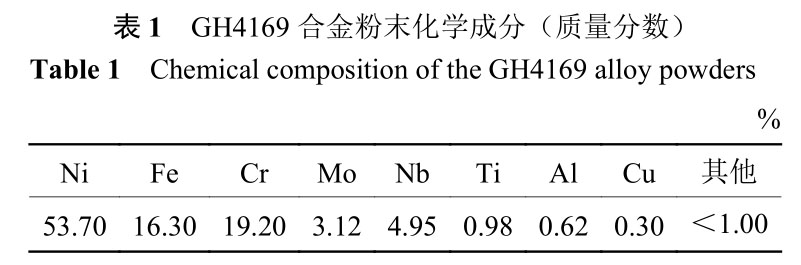

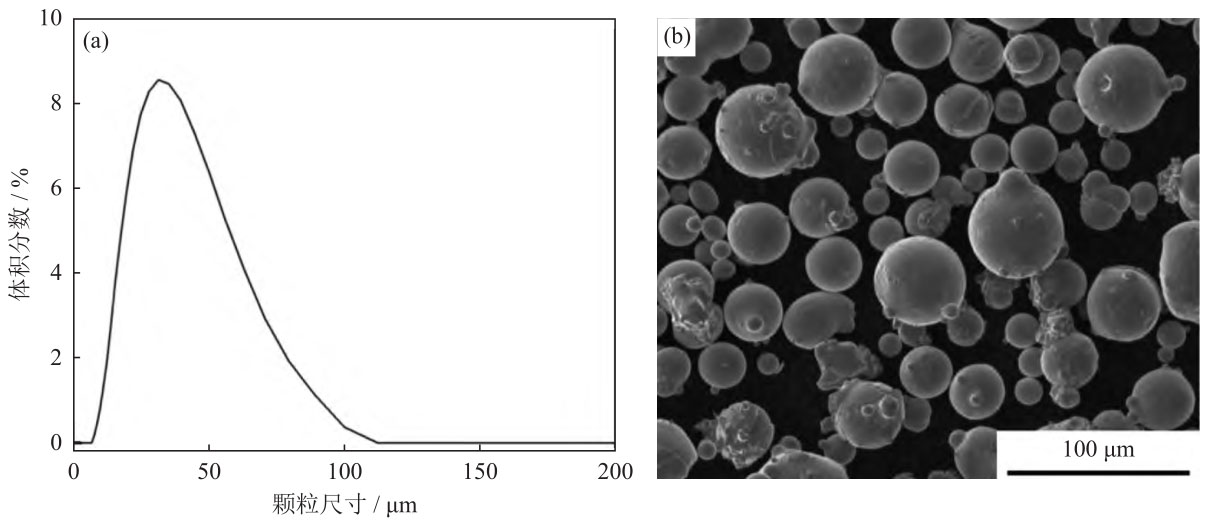

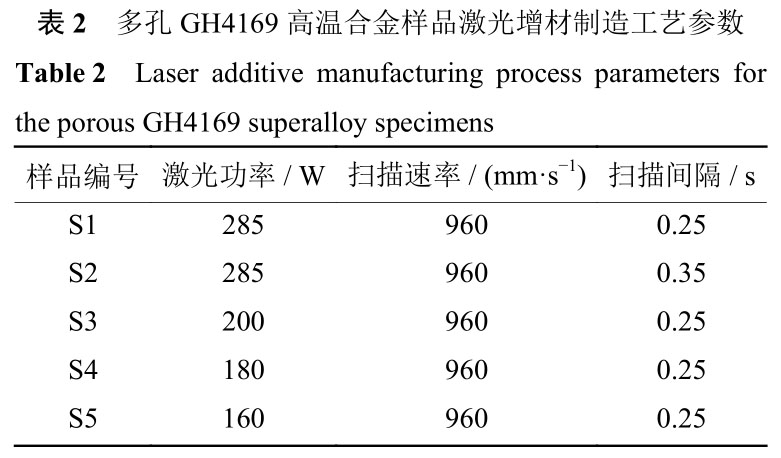

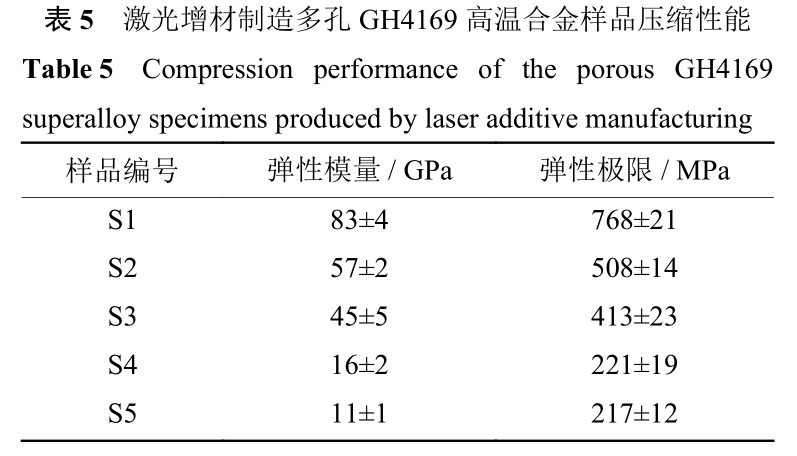

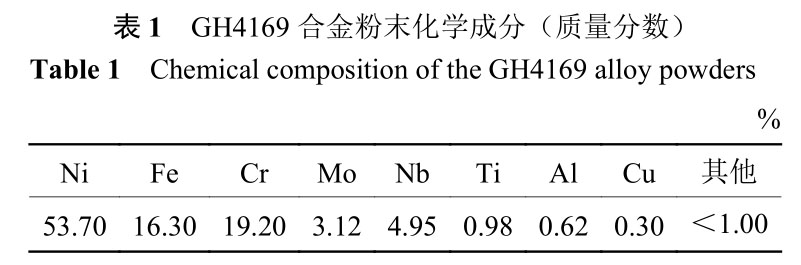

實(shí)驗(yàn)原料為氣霧化 GH4169 高溫合金粉末,粉末化學(xué)成分如表 1 所示。GH4169 高溫合金的理論密度為 8.24 g/cm3。利用激光粉末粒度儀(Master-sizer 2000)測量粉末粒徑分布,結(jié)果如圖 1(a)所示,可以看出 GH4169 高溫合金粉末粒徑主要分布在 10~100 μm 之間。掃描電子顯微鏡(scanning electron microscope,SEM)顯示粉末形貌主要為球形,如圖 1(b)所示。選區(qū)激光熔化設(shè)備為 EOSM290,激光掃描速度為 960 mm/s,通過調(diào)整激光功率和激光掃描間隔制備出 5 種具有不同孔隙結(jié)構(gòu)的多孔材料樣品,樣品編號依次為 S1、S2、S3、S4 和 S5,具體激光增材制造工藝參數(shù)如表 2 所示。

圖 1 GH4169 高溫合金粉末粒徑分布(a)及顯微形貌(b)

Fig.1 Particle size distribution (a) and SEM images (b) of the GH4169 powders

激光增材制造 GH4169 高溫合金多孔材料樣品為圓柱形,直徑為 25 mm,高度為 20 mm,如圖 2 所示。

圖 2 激光增材制造多孔 GH4169 高溫合金樣品外觀:(a)S1;(b)S2;(c)S3;(d)S4;(e)S5

Fig.2 Appearance of the porous GH4169 superalloy specimens produced by laser additive manufacturing: (a) S1; (b) S2; (c) S3;(d) S4; (e) S5

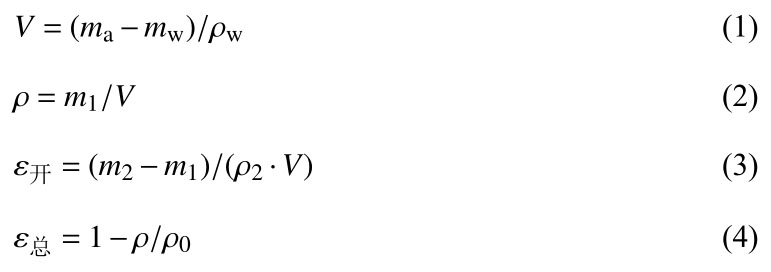

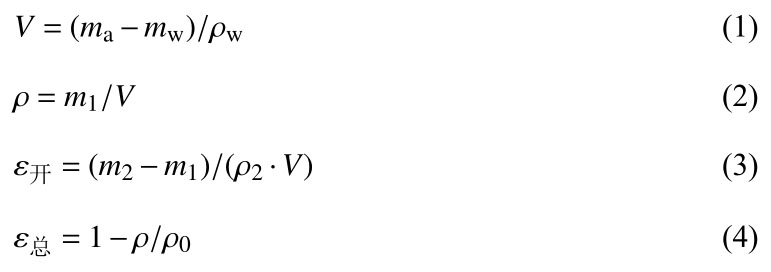

激光增材制造樣品經(jīng)切割和冷鑲后,依次使用 240 目、800 目、1500 目、3000 目的砂紙拋磨,最后使用粒度為 0.5 μm 的金剛石研磨劑拋光。拋光后在乙醇溶液中超聲清洗 30 min,去除孔隙中脫落的粉末和拋光劑等雜質(zhì),隨后放入真空干燥箱中在 60 ℃ 環(huán)境下干燥 24 h。通過 JSM?7600F 型場發(fā)射掃描電子顯微鏡觀察樣品孔隙結(jié)構(gòu),每個樣品至少選取 100 個孔隙;利用 ImageJ 軟件測量其孔徑尺寸,然后利用 Origin 軟件繪制孔徑分布圖。根據(jù)國標(biāo) GB/T 5163-2006 測量多孔材料密度和開孔率,如式(1)~式(4)所示。首先用電子天平稱量多孔樣品的初始質(zhì)量(m 1 ),然后對多孔樣品表面進(jìn)行封蠟處理,利用排水法分別測量樣品及其懸吊裝置在空氣和水中的總質(zhì)量(m a 和 m w )。測量樣品開孔率前需要對多孔樣品進(jìn)行浸油處理,將原始樣品放入盛有機(jī)油的容器內(nèi)(樣品浸沒在油中),然后置于真空箱中進(jìn)行抽真空處理,真空度小于1 kPa,待完全浸潤后將樣品從機(jī)油中取出,把機(jī)油瀝干并清除樣品表面過量的機(jī)油,利用電子天平秤量含油樣品的質(zhì)量(m 2 )。

式中:V 為多孔樣品體積;ρ 為多孔樣品密度;ε 開為多孔樣品開孔孔隙率;ε總為多孔樣品總孔隙率;ρ w 為水的密度,1 g/cm3;ρ 2 為浸潤多孔樣品的機(jī)油的密度,0.9 g/cm3;ρ 0 為 GH4169 高溫合金的理論密度,8.24 g/cm3。

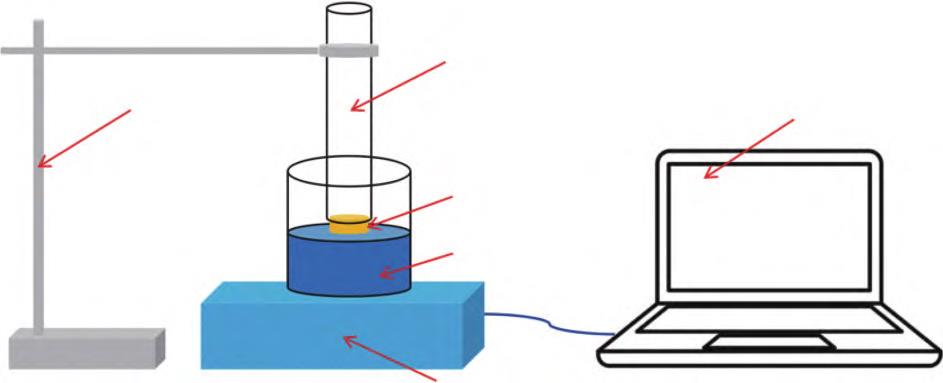

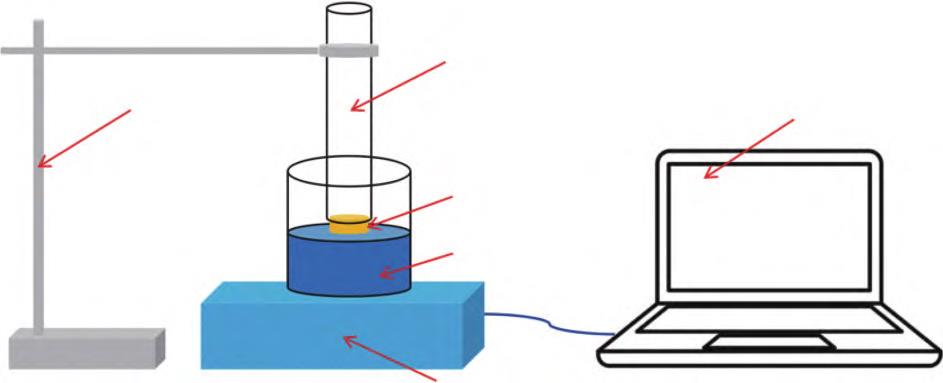

毛細(xì)抽吸實(shí)驗(yàn)采用重量法進(jìn)行,該方法主要記錄吸液芯抽吸的工質(zhì)質(zhì)量隨時間的變化,對實(shí)驗(yàn)設(shè)備要求低,操作方便。自行設(shè)計(jì)的毛細(xì)抽吸實(shí)驗(yàn)裝置如圖 3 所示。利用電子萬能材料試驗(yàn)機(jī)(Z20)測試多孔樣品的室溫壓縮性能,壓縮應(yīng)變速率為1 mm/s,多孔材料壓縮變形結(jié)束后,根據(jù)壓縮應(yīng)力應(yīng)變曲線計(jì)算出壓縮彈性模量。為了保證多孔樣品壓縮性能的重復(fù)性,每種材料測試 3 個樣品并取平均值。

圖 3 毛細(xì)抽吸實(shí)驗(yàn)的實(shí)驗(yàn)裝置示意圖

Fig.3 Schematic diagram of the capillary pumping experiment device

2、結(jié)果及討論

2.1 微孔結(jié)構(gòu)表征

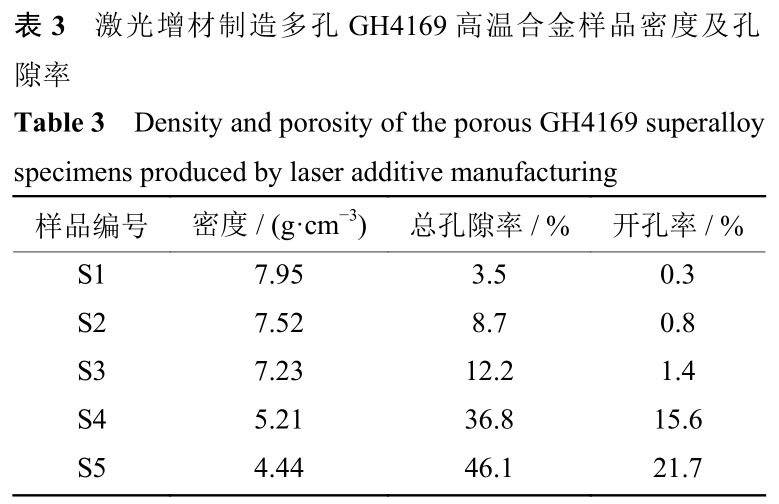

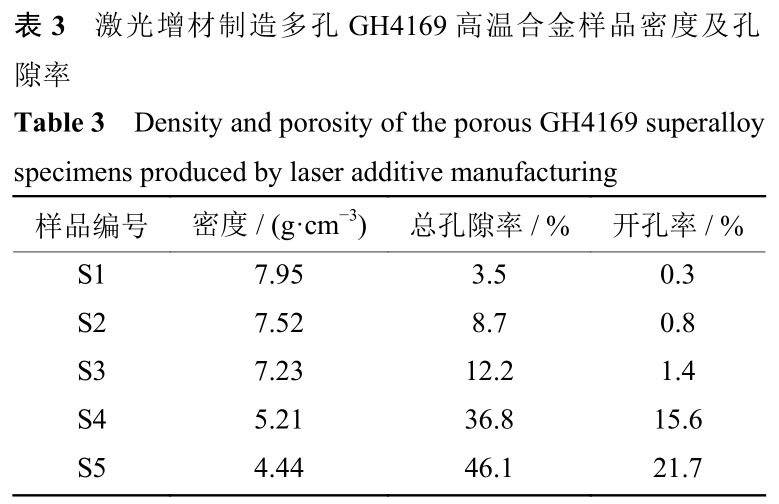

激光增材制造多孔 GH4196 高溫合金樣品的實(shí)際密度、總孔隙率以及開孔孔隙率如表 3 所示。由表可知,激光增材制造多孔高溫合金樣品 S1~S5的密度逐漸下降,從 7.95 g/cm3減小到 4.44 g/cm3,樣品總孔隙率和開孔孔隙率逐漸增加,分別從 3.5%和 0.3% 增加到 46.1% 和 21.7%,樣品孔隙率的增加主要與增材制造過程中激光加熱功率有關(guān)。由表 2 可知,從樣品 S1 到 S5,激光加熱功率逐漸從285 W 減小到 160 W,激光功率的下降致使粉末溫度不均勻性增加,粉末以液態(tài)進(jìn)入熔池的機(jī)率下降,熔池尺寸減小,這可能導(dǎo)致在相同激光掃描間隔時間下未熔化或燒結(jié)的粉末比例增加,從而有利于更多孔隙的形成。這種由于激光功率下降導(dǎo)致熔池尺寸減小的現(xiàn)象在 GH3536 高溫合金 [21] 及 Ni60A 合金 [22] 激光熔化過程中已被報道和證實(shí)。此外,對于樣品 S1 和 S2,雖然兩者具有相同的加熱功率,但由于掃描間隔時間的增加(從0.25 s 增加到0.35 s),樣品孔隙率也明顯增加,這表明增加激光掃描間隔時間也有助于提高增材制造多孔高溫合金樣品的孔隙率。

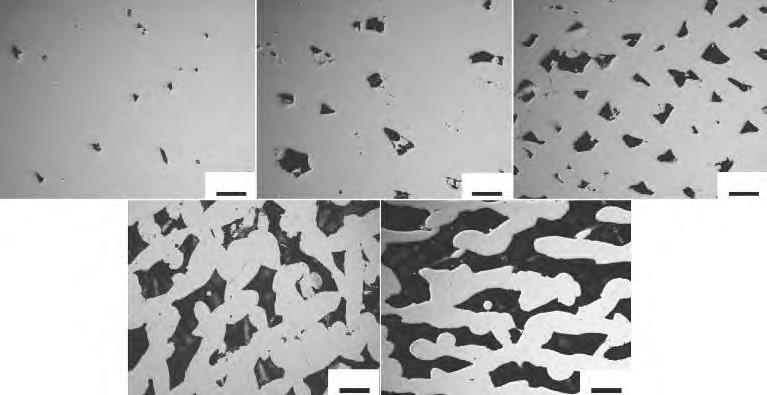

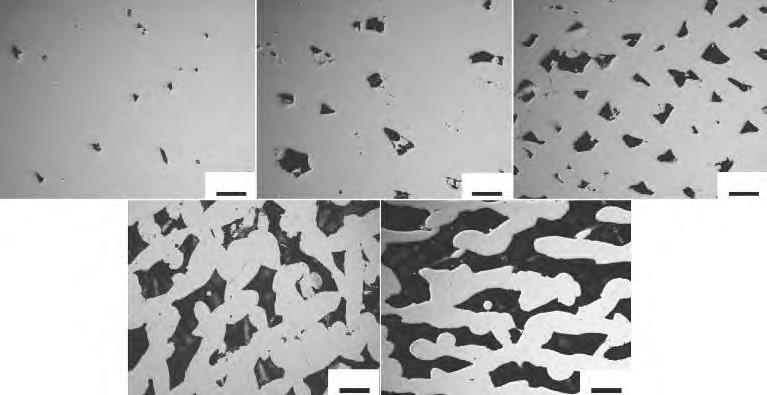

激光增材制造多孔 GH4169 高溫合金樣品顯微形貌如圖 4 所示。可以看出,從 S1 到 S5,多孔高溫合金樣品孔隙率逐漸增加,這與排水法測試結(jié)果相吻合。值得注意的是,樣品 S1、S2 和 S3 由于孔隙率不高,孔隙之間沒有形成連通結(jié)構(gòu),孔隙形狀多為三角形或近似四邊形,長寬比較小。隨著孔隙率的進(jìn)一步增加,孔隙之間發(fā)生連通,且孔隙率越高,孔隙之間的連通也明顯,孔隙形貌呈長條狀,且孔徑尺寸也明顯增大。

圖 4 激光增材制造多孔 GH4169 高溫合金樣品顯微形貌:(a)S1;(b)S2;(c)S3;(d)S4;(e)S5

Fig.4 SEM images of the porous GH4169 superalloy specimens produced by laser additive manufacturing: (a) S1; (b) S2; (c) S3;(d) S4; (e) S5

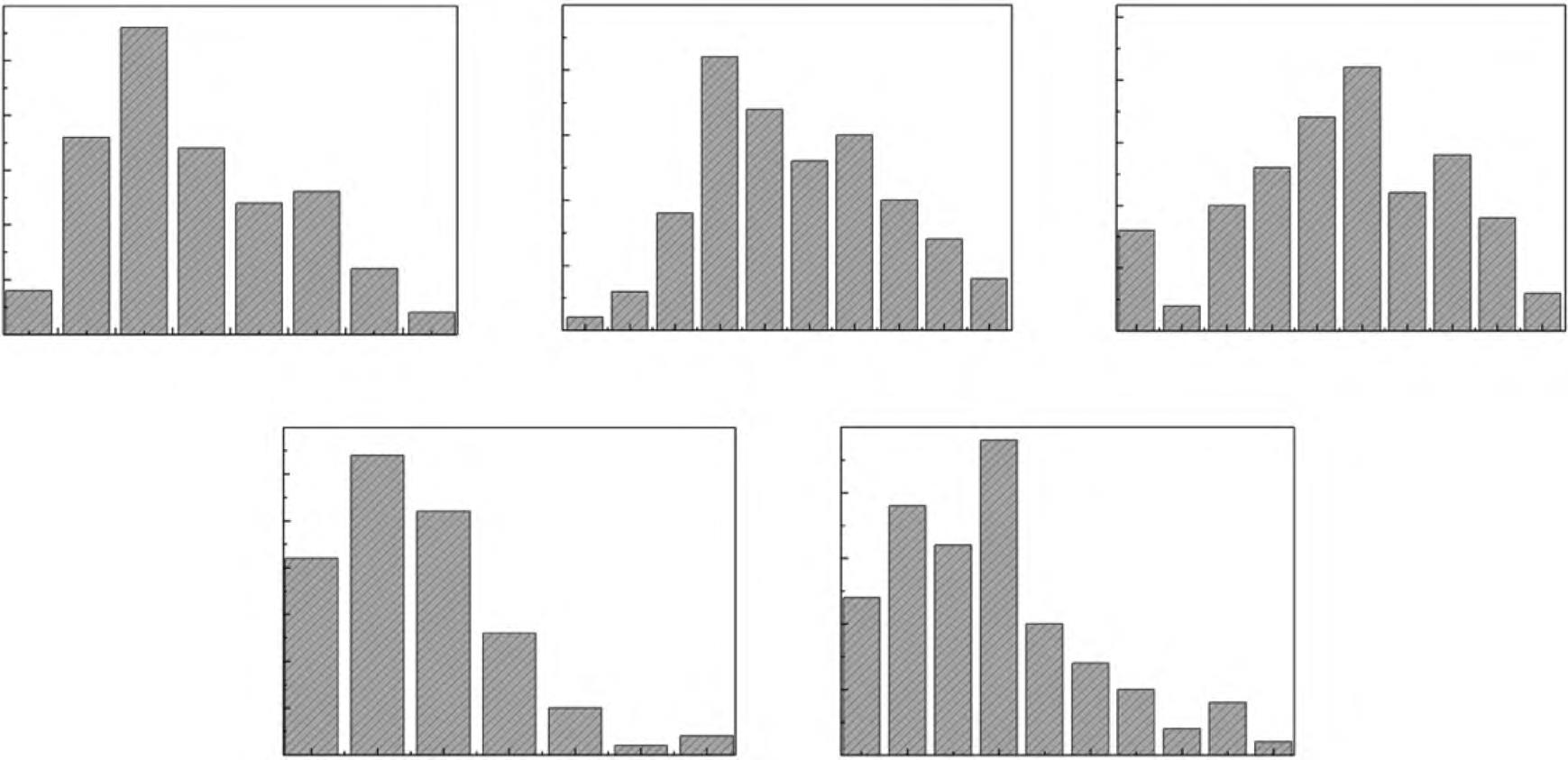

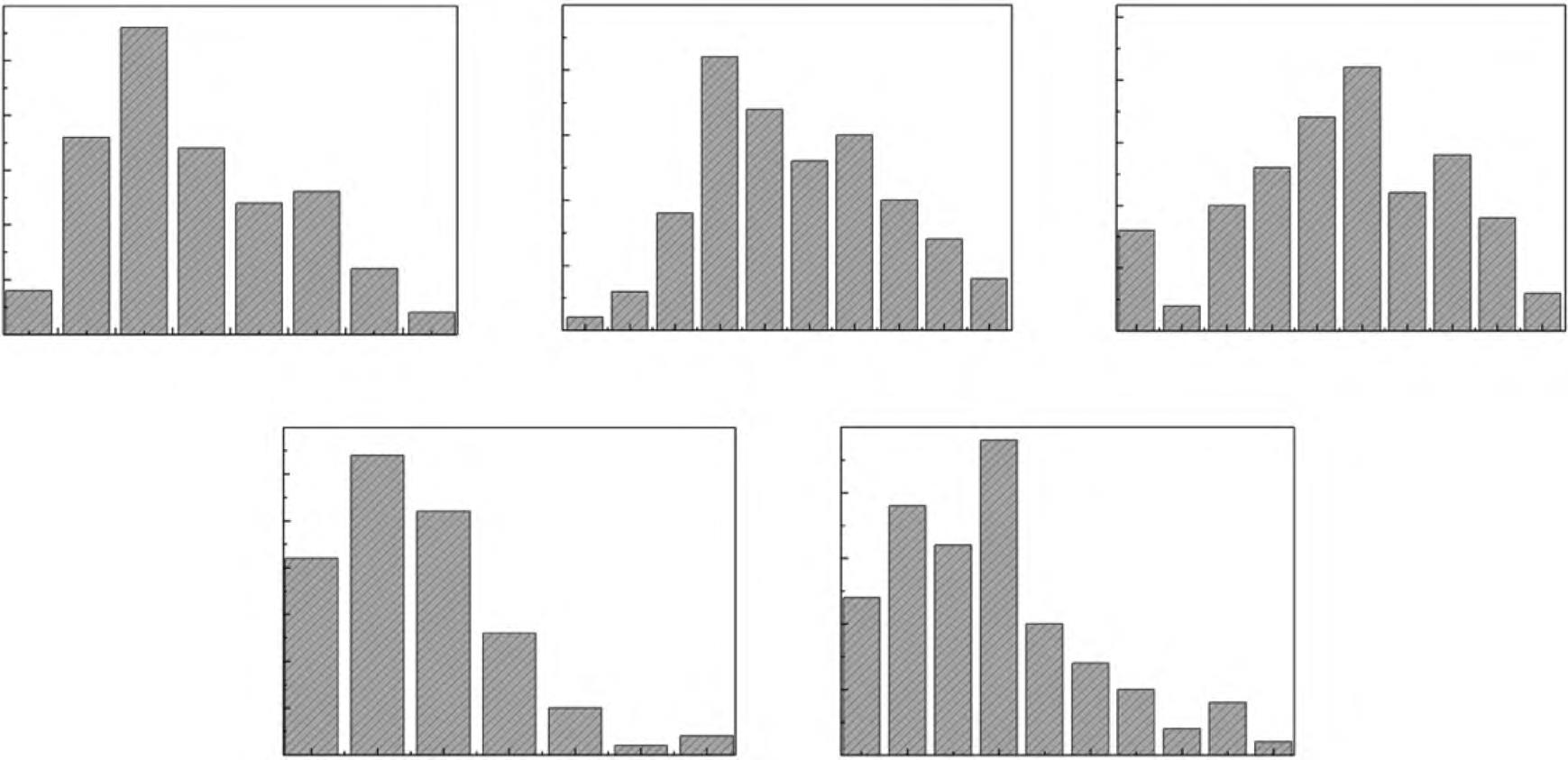

圖 5 所示為激光增材制造多孔 GH4169 高溫合金樣品孔徑分布。可以看出,從 S1 到 S5,樣品孔徑逐漸增大。S1 樣品孔徑較小,主要孔徑尺寸分布在 10~70 μm 之間,平均孔徑為 28 μm;S2 樣品孔徑尺寸主要分布在 30~200 μm 之間,平均孔徑為 96 μm;S3 樣品孔隙主要分布在 60~180μm 之間,平均孔徑為 115 μm;S4 孔徑主要分布在 100~400 μm 之間,平均孔徑為 234 μm;S5 樣品孔徑主要分布在 100~800 μm 之間,平均孔徑為 325 μm。

圖 5 激光增材制造多孔 GH4169 高溫合金樣品孔徑分布:(a)S1;(b)S2;(c)S3;(d)S4;(e)S5

Fig.5 Pore size distribution of the porous GH4169 superalloy specimens produced by laser additive manufacturing: (a) S1; (b) S2;(c) S3; (d) S4; (e) S5

2.2 毛細(xì)抽吸性能

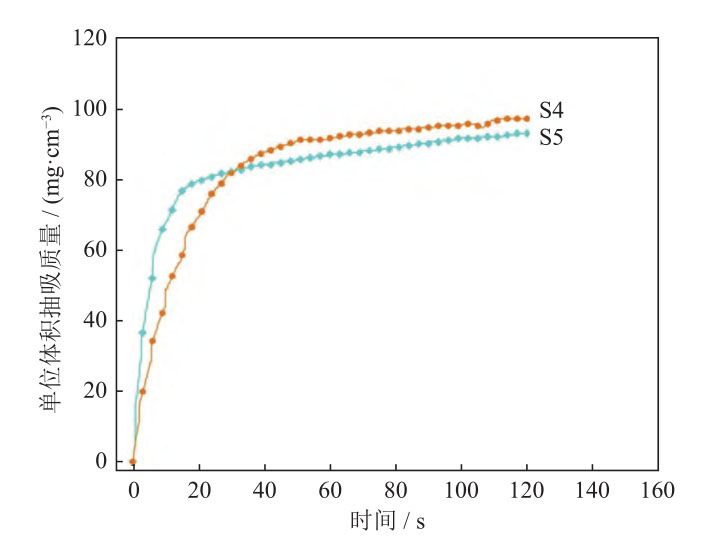

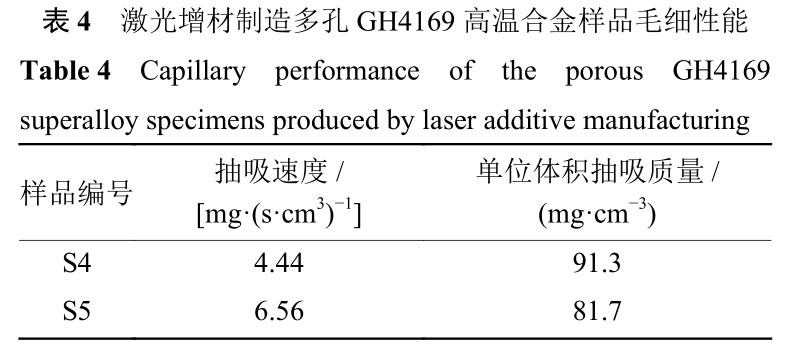

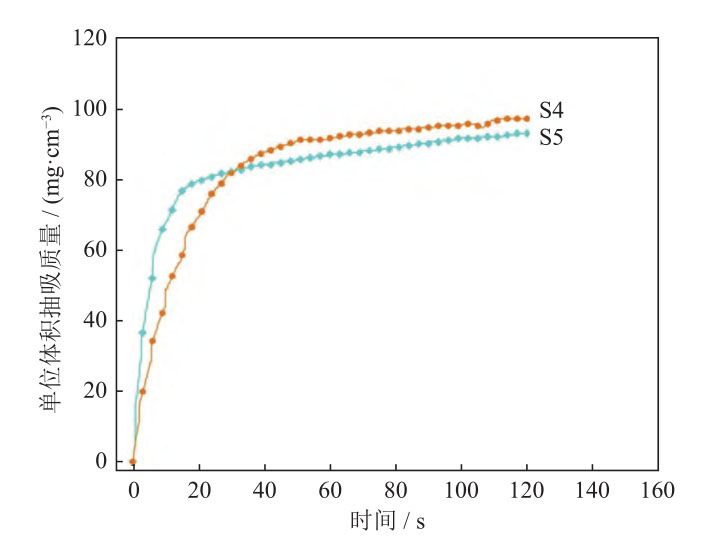

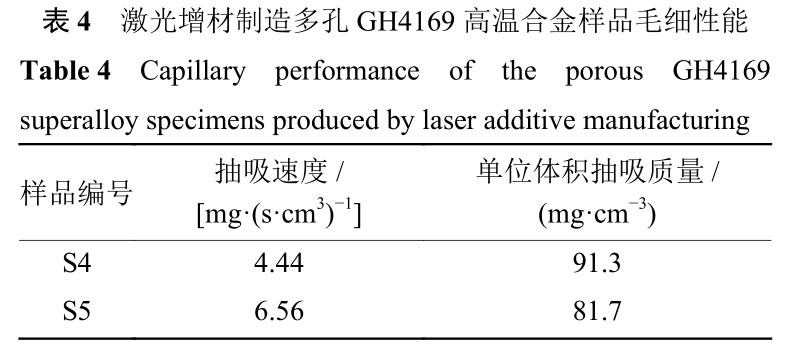

圖 6 為多孔 GH4169 高溫合金樣品毛線抽吸曲線,其對應(yīng)的樣品抽吸速度和最大抽吸質(zhì)量如表 4所示。由于樣品 S1、S2 和 S3 孔隙率較低,且主要為閉孔結(jié)構(gòu),因此其毛細(xì)性能較弱,在此不做討論。對于樣品 S4 和 S5,其毛細(xì)抽吸速度分別為4.44 mg/(s·cm 3 ) 和 6.56 mg/(s·cm 3 ),隨著多孔樣品孔隙率增加,樣品抽吸速度增大。樣品 S4 和 S5 的

毛細(xì)抽吸質(zhì)量分別為 91.3 mg/cm 3 和 81.7 mg/cm 3 ,雖然 S5 樣品比 S4 樣品孔隙率更高,但其毛細(xì)抽吸質(zhì)量卻低于 S4 樣品,這可能是由于 S5 樣品孔徑較大,毛細(xì)抽力低于 S4 樣品所致。

圖 6 激光增材制造多孔 GH4169 高溫合金樣品毛細(xì)抽吸曲線

Fig.6 Capillary pumping curves of the porous GH4169 superalloy specimens produced by laser additive manufacturing

通常情況下孔隙率的增加有助于提高吸液芯毛細(xì)性能。除了孔隙率以外,孔徑尺寸對吸液芯毛細(xì)性能也具有重要影響,隨著孔徑尺寸增大,毛細(xì)力減少,滲透率增大,毛細(xì)力和滲透率之間通常呈倒置關(guān)系。吸液芯毛細(xì)抽吸質(zhì)量是多孔結(jié)構(gòu)毛細(xì)力和滲透率共同作用的結(jié)果,因此,如何調(diào)控孔徑尺寸獲得較好的毛細(xì)力和滲透率結(jié)合,對于多孔結(jié)構(gòu)吸液芯毛細(xì)性能的提升顯得尤為重要。盡管樣品 S4孔隙率低于樣品 S5,但由于其較小的孔徑尺寸,致使其毛細(xì)抽吸質(zhì)量大于樣品 S5。這一研究結(jié)果表明,在設(shè)計(jì)和制備多孔結(jié)構(gòu)吸液芯時,應(yīng)綜合考慮孔隙率和孔徑之前的匹配關(guān)系。

2.3 壓縮力學(xué)性能

力學(xué)性能可以反映多孔材料在服役過程中抵抗變形的能力,是多孔金屬材料非常重要的性能指標(biāo)。

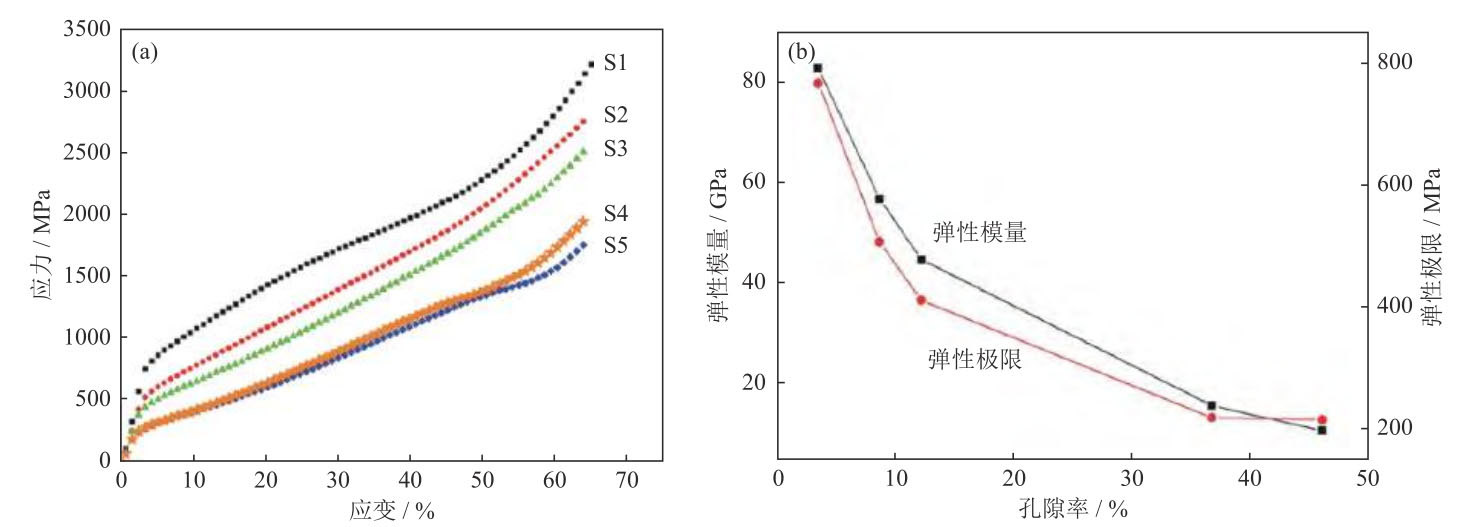

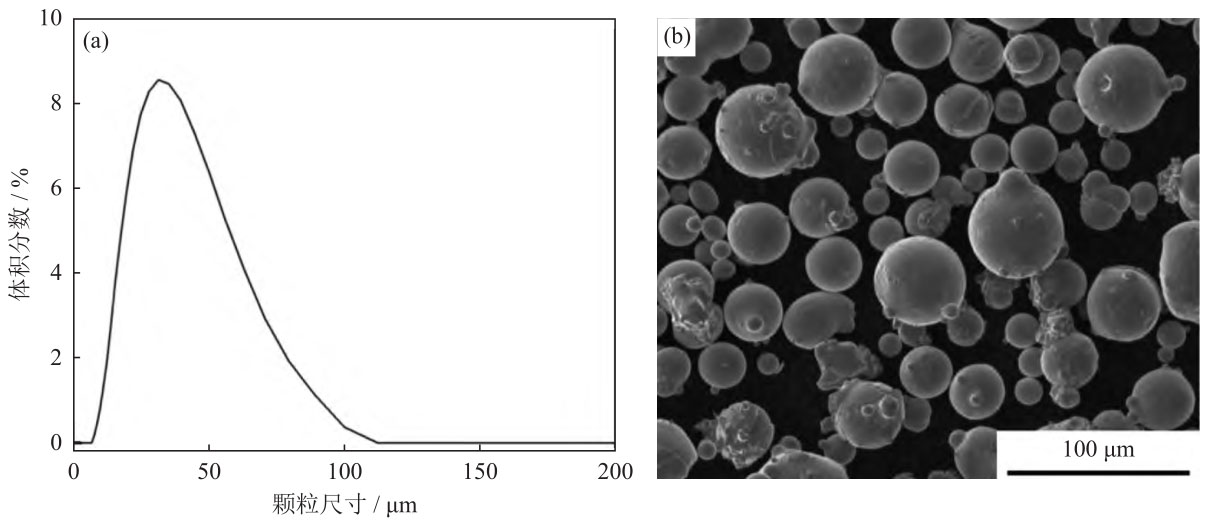

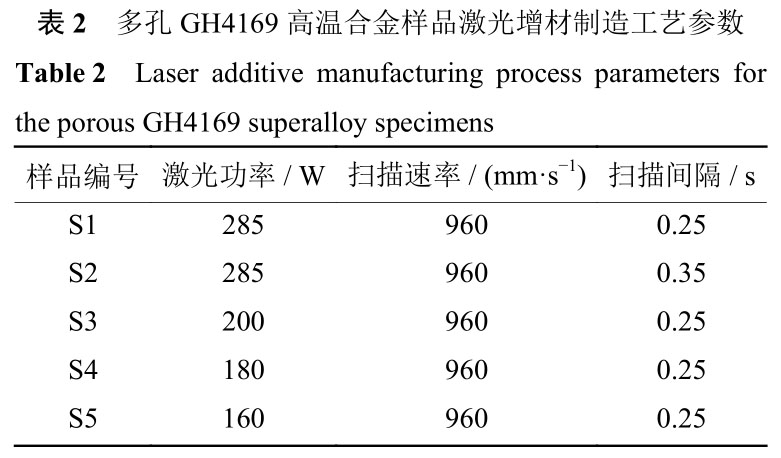

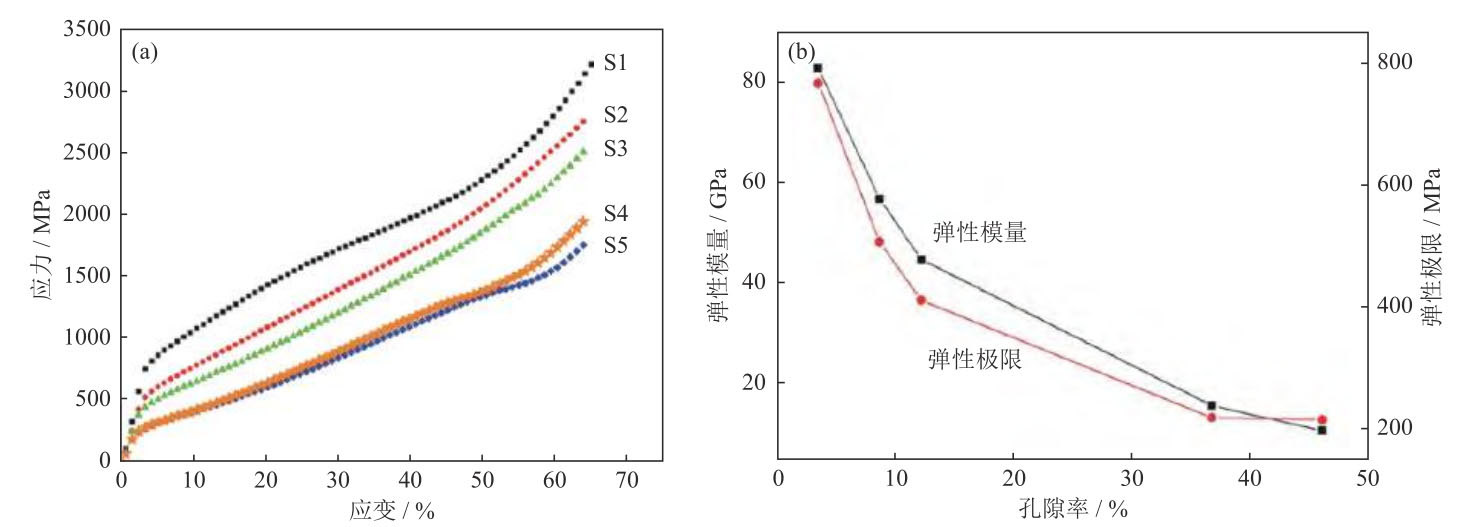

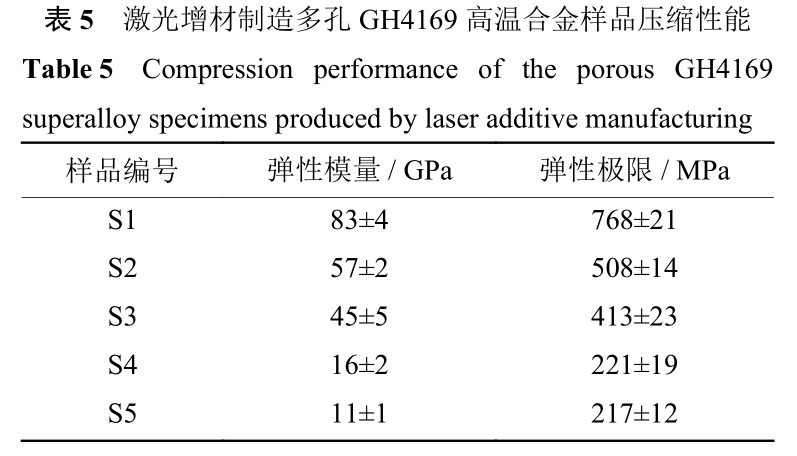

優(yōu)異的力學(xué)性能能夠確保吸液芯孔結(jié)構(gòu)不發(fā)生變化,有利于保持熱管傳熱性能的穩(wěn)定。熱管工作過程中的可能受力環(huán)境與壓縮變形條件更為接近,因此本文采用壓縮變形的方式來測試多孔 GH4169 高溫合金樣品的力學(xué)性能。圖 7 是激光增材制造多孔GH4169 高溫合金樣品壓縮性能曲線,表 5 是其對應(yīng)的壓縮力學(xué)性能數(shù)據(jù)。如圖 7(a)所示,多孔高溫合金樣品壓縮應(yīng)力應(yīng)變曲線呈現(xiàn)出 3 個不同的變形階段,即彈性階段、應(yīng)變平臺階段和致密化階段。樣品在彈性階段的最大應(yīng)變不超過 4%;在應(yīng)變平臺階段的最大應(yīng)變約為 51%,展現(xiàn)出明顯的應(yīng)變強(qiáng)化特征;致密化階段的最大應(yīng)變超過 66%。在多孔材料壓縮變形過程中,這種應(yīng)變特征基本不隨孔隙率的變化而變化。激光打印多孔高溫合金樣品的彈性模量均超過 10 GPa,彈性極限超過 200 MPa,且隨著孔隙率的增加而降低。當(dāng)多孔樣品孔隙率從 3.5% 提升到 46.1% 時,彈性模量從 53 GPa 下降到 11 GPa,彈性極限從 768 MPa 下降到 217 MPa,如圖 7(b)所示。

圖 7 激光增材制造多孔 GH4169 高溫合金樣品壓縮性能:(a)壓縮應(yīng)力應(yīng)變曲線;(b)壓縮性能隨孔隙率變化曲線

Fig.7 Compression performance of the porous GH4169 superalloy specimens produced by laser additive manufacturing:(a) compression stress-strain curves; (b) changes of compression performance with porosity

圖 8(a)為多孔高溫合金樣品壓縮變形前照片,壓縮樣品為圓柱形,直徑 6 mm、高 12 mm。壓縮變形后,多孔高溫合金樣品高度出現(xiàn)明顯下降,橫截面增大,如圖 8(b)~圖 8(f)所示。值得注意的是,樣品 S1 由于孔隙率較低,壓縮變形后表面沒有明顯裂紋出現(xiàn),樣品 S2 壓縮變形后表面開始出現(xiàn)裂紋,隨著多孔樣品孔隙率進(jìn)一步增加,多孔材料樣品表面裂紋逐漸加深。本研究中壓縮實(shí)驗(yàn)在應(yīng)變量達(dá)到 66% 時停止,且壓縮變形過程中應(yīng)力未出現(xiàn)突然降低的情況,即未出現(xiàn)多孔材料樣品突然斷裂而導(dǎo)致失效,表明多孔材料樣品有較好的抗壓縮變形能力。

圖 8 激光增材制造多孔 GH4169 高溫合金樣品壓縮變形前和變形后形貌:(a)變形前;(b)變形后 S1;(c)變形后 S2;(d)變形后 S3;(e)變形后 S4;(f)變形后 S5

Fig.8 Morphologies of the porous GH4169 superalloy specimens produced by laser additive manufacturing before and after compression deformation: (a) before compression deformation; (b) S1 after compression deformation; (c) S2 after compression deformation; (d) S3 after compression deformation; (e) S4 after compression deformation; (f) S5 after compression deformation

3、 結(jié)論

利用激光增材制造技術(shù),通過調(diào)控激光功率和掃描間隔制備出具有不同孔隙結(jié)構(gòu)的多孔 GH4169高溫合金樣品,系統(tǒng)研究了孔結(jié)構(gòu)對多孔材料毛細(xì)性能及壓縮力學(xué)性能的影響。

(1)隨著激光功率從 285 W 減小到 160 W,多孔高溫合金樣品總孔隙率從 3.5% 增加到 46.1%。

(2)隨著總孔隙率從 15.6% 增加到 21.7%,多孔高溫合金樣品的毛細(xì)抽吸速度從 4.44 mg/(s·cm 3 )增加到6.56 mg/( s·cm 3 ),毛細(xì)抽吸質(zhì)量從91.3 mg/cm 3下降到 81.7 mg/cm 3 ,毛細(xì)抽吸質(zhì)量的減少可能與樣品孔徑增大導(dǎo)致毛細(xì)力下降有關(guān)。

(3)隨著孔隙率的增加,多孔樣品彈性模量從 53 GPa 降低到 11 GPa,彈性極限從 768 MPa 減小到 217 MPa,激光增材制造多孔高溫合金樣品均展現(xiàn)出較好的抗壓縮變形能力。

參 考 文 獻(xiàn)

[1]Bai B H. Investigation of Heat Transfer Enhancement by Flow PhaseChange in High Temperature Heat Pipe [Dissertation]. Beijing: NorthChina Electric Power University, 2021

(白冰鶴. 高溫?zé)峁軆?nèi)部流動相變強(qiáng)化傳熱研究 [ 學(xué)位論文 ]. 北京:華北電力大學(xué), 2021)

[2] Liu D H, Zheng X P, Wang F, et al. Heat conduction and thermal protection mechanism of heat pipe cooled thermal protection structures. J Tsinghua Univ Sci Technol, 2010, 50(7): 1094

(劉冬歡, 鄭小平, 王飛, 等. 內(nèi)置高溫?zé)峁軣岱雷o(hù)結(jié)構(gòu)的傳熱防熱機(jī)理. 清華大學(xué)學(xué)報 (自然科學(xué)版), 2010, 50(7): 1094)

[3] Li F. Dredging Thermal Protection. Beijing: China Aerospace Press,2017

(李鋒. 疏導(dǎo)式熱防護(hù). 北京: 中國宇航出版社, 2017)

[4] Chen L Z, Ou D B. Elementary research on the application of high temperature heat-pipe to the thermal protection. J Exp Fluid Mech,2010, 24(1): 51

(陳連忠, 歐東斌. 高溫?zé)峁茉跓岱雷o(hù)中應(yīng)用初探. 實(shí)驗(yàn)流體力學(xué),2010, 24(1): 51)

[5] Ding L, Zhang H, Xu H, et al. Startup characteristics of high temperature heat pipe in solar power receiver. J Nanjing Univ Technol Nat Sci, 2009, 31(5) : 79

(丁莉, 張紅, 許輝, 等. 太陽能接收器中高溫?zé)峁軉有阅? 南京工業(yè)大學(xué)學(xué)報 (自然科學(xué)版), 2009, 31(5): 79)

[6] Liu X, Tian Z X, Wang C L, et al. Experimental study on heat transfer performance of high temperature potassium heat pipe. Nucl Power Eng, 2020, 41(Suppl 1): 106

(劉逍, 田智星, 王成龍, 等. 高溫?zé)峁軅鳠崽匦詫?shí)驗(yàn)研究. 核動力工程, 2020, 41(增刊 1): 106)

[7] Niu T, Zhang Y L, Hou H L, et al. Properties of high-temperature heat pipe and tts experimental. Acta Aeronaut Astronaut Sin, 2016,37(Suppl 1): S59

(牛濤, 張艷苓, 侯紅亮, 等. 高溫?zé)峁苄阅芊治雠c試驗(yàn). 航空學(xué)報,2016, 37(增刊 1): S59)

[8] Yu P, Zhang H, Xu H, et al. Startup performance of high-temperature sodium heat pipe with triangularg groove wick. J Nanjing Univ Technol Nat Sci, 2015, 37: 99

(于萍, 張紅, 許輝, 等. 三角溝槽高溫鈉熱管的啟動性能. 南京工業(yè)大學(xué)學(xué)報 (自然科學(xué)版), 2015, 37: 99)

[9] Shen Y, Zhang H, Xu H, et al. Heat transfer characteristics of high temperature heat pipe with triangular grooved wick under variable heat fluxes. CIESC J, 2014, 65: 3830

(沈妍, 張紅, 許輝, 等. 三角溝槽高溫?zé)峁茏儫崃鱾鳠崽匦? 化工學(xué)報, 2014, 65: 3830)

[10] He D, Wang L, Liu R T, et al. Pore characteristic and performance of sintered copper-based porous wicks. Mater Sci Eng Powder Metall,2018, 23(4): 389

(何達(dá), 汪琳, 劉如鐵, 等. 燒結(jié)銅基多孔毛細(xì)芯的孔隙特征及性能.粉末冶金材料科學(xué)與工程, 2018, 23(4): 389)

[11] Kumar P, Wangaskar B, Khandekar S, et al. Thermal-fluidic transport characteristics of bi-porous wicks for potential loop heat pipe systems.Exp Therm Fluid Sci, 2018, 94: 355

[12]Li Q, Gan X P, Li Z Y, et al. Fabrication and mechanical properties of porous Ni wicks. Mater Sci Eng Powder Metall, 2018, 23(4): 361

(黎強(qiáng), 甘雪萍, 李志友, 等. 多孔鎳毛細(xì)芯的制備及其力學(xué)性能. 粉末冶金材料科學(xué)與工程, 2018, 23(4): 361)

[13] Deng D X, Tang Y, Huang G H, et al. Characterization of capillary performance of composite wicks for two-phase heat transfer devices. Int J Heat Mass Trans, 2013, 56(1-2): 283

[14] Zhao H J, Lu Z L, Cao J W, et al. Preparation and mechanical properties of oriented porous GH3536. Rare Met Mater Eng, 2020,49(5): 1694

(趙洪炯, 魯中良, 曹繼偉, 等. 定向多孔 GH3536 制備及其學(xué)性能.稀有金屬材料與工程, 2020, 49(5): 1694)

[15] Mi G F, Liu X Y, Li H Y, et al. Research on the structure and mechanical properties of Ni?Cr?Co?W?Mo?Al?Ti porous superalloy. Powder Metall Technol, 2007, 25(5): 329

(米國發(fā), 劉翔宇, 李紅宇, 等. Ni?Cr?Co?W?Mo?Al?Ti 合金制備多孔材料的組織與性能研究. 粉末冶金技術(shù), 2007, 25(5): 329)

[16] Zhou F, Zhou Y, Jiang M, et al. Ni-based aligned plate intermetallic nanostructures as effective catalysts for hydrogen evolution reaction.

[17]Mater Lett, 2020, 272: 127831 Jafari D, Wits W W, Geurts B J. Metal 3D-printed wick structures for heat pipe application: Capillary performance analysis. Appl Therm Eng, 2018, 143: 403

[18] Esarte J, Blanco J M, Bernardini A, et al. Optimizing the design of a two-phase cooling system loop heat pipe: Wick manufacturing with the 3D selective laser melting printing technique and prototype testing. Appl Therm Eng, 2017, 111: 407

[19] Taylor S L, Shah R N, Dunand D C. Ni?Mn?Ga micro-trusses via sintering of 3D-printed inks containing elemental powders. Acta Mater, 2018, 143: 20

[20] Mooraj S, Welborn S S, Jiang S Y, et al. Three-dimensional hierarchical nanoporous copper via direct ink writing and dealloying.Scripta Mater, 2020, 177: 146

[21] Zhu M, Yang Q, Wang B, et al. Effect of laser parameters on powders melting behavior in off-axis laser cladding process. Laser Optoelectron Prog, 2023, 60(1): 294

(朱明, 楊騫, 王博, 等. 激光參數(shù)對旁軸送粉激光熔覆粉末熔化行為的影響. 激光與光電子學(xué)進(jìn)展, 2023, 60(1): 294)

[22] Li J, Liu T T, Liao W H, et al. Study on forming characteristics and defects of GH3536 superalloy by selective laser melting. Chin J Lasers, DOI: 10.3788/CJL221084

(李軍, 劉婷婷, 廖文和, 等. 激光選區(qū)熔化 GH3536 高溫合金成形特征與缺陷研究. 中國激光, DOI: 10.3788/CJL221084)

相關(guān)鏈接