GH4169作為一種沉淀強化型鐵-鎳-鉻基(Fe-Ni-Cr)高溫合金,適用溫度范圍為-253~650℃,高溫時不僅保持很高的強度、塑性和持久性,同時耐腐蝕性、抗蠕變性和焊接性等也很優異[1]。因此,GH4169合金被廣泛應用于航空航天等領域,例如航空發動機中渦輪盤、葉片、機匣等關鍵性熱端零件[2]。GH4169合金的性能與顯微組織和化學成分密不可分,其中顯微組織為γ-Ni基體,合金元素較多,固溶強化元素和沉淀強化元素擇優選擇進入基體,分別形成γ′(Ni3(Al,Ti,Nb))和γ″(Ni3Nb)強化相,但部分間隙元素也易在晶界處發生偏析,形成δ脆性相[3]。另外,高溫合金自身熔點高、難以切削,同時化學成分和強化相含量也需要嚴格控制,因此對零件的制造工藝水平要求更高,傳統的鑄造、鍛造或粉末冶金工藝都有各自的缺點,并且加工周期長、成本高,越來越不能滿足航空發動機對復雜結構零件的高標準制造要求。近些年來,許多研究[4-5]將GH4169合金與先進的增材制造技術相結合,有效地解決了傳統制造工藝中存在的問題,制備出了典型結構及復雜零件。

激光選區熔化(selectivelasermelting,SLM)作為增材制造技術中最具應用前景的快速成形技術之一,采用聚焦高能量密度激光束逐層分區熔化粉末床上預置的金屬粉末,基于三維數模直接制備出近凈成形的實體零件[6-8]。與傳統制造工藝相比,SLM技術的材料利用率高、成形表面粗糙度低,同時具有不受復雜結構限制、制造周期短等優點[9-10],所成形GH4169零件的性能優于鑄造、接近甚至超過鍛造工藝[11],現已成為航空航天領域中關鍵件制造的重點研究方向。SLM技術在制造過程中,每個工藝細節都值得仔細研究,目前隨著成形系統和粉末冶金技術的成熟,研究方向集中在激光功率(P)、掃描速度(v)、掃描間距(d)、鋪層厚度(h)、掃描策略等工藝參數與冶金質量及性能的相關性上,多樣化的工藝參數組合形成了不同的能量輸入密度(Φ),其中激光功率和掃描速度作為關鍵因素,若數值大幅度改變將引入多種類型的缺陷,會不同程度地降低零件致密度與性能[12]。張國會等[13]通過工藝參數陣列實驗表明,在激光功率為260~350W、掃描速度為900~1500mm/s的工藝窗口下,可成形最高致密度為99.7%的GH4169試樣,并指出掃描速度太低時形成圓形氣孔,掃描速度過高時產生形狀不規則的未熔合;杜膠義[14]研究了工藝參數對GH4169試樣致密度的影響規律,結果表明激光電流為140A、掃描速度為150mm/min時缺陷數量最少,致密度達到98.45%;馬威[15]研究表明在綜合考慮每個工藝參數的前提下,能量輸入密度為130~150J/mm3、搭接率為30%~40%時GH4169試樣的表面質量較好,致密度最高。

SLM成形過程中激光束與粉末的相互作用迅速且復雜,不同的能量輸入密度會引發熔池內熔體流動行為及飛濺效應[16],只有嚴格控制激光功率和作用時間,才能有效地穩定熔池特性以成形高致密度零件。上述研究優化并提出了合適的工藝參數窗口,但是局部截面的缺陷分析并不具有代表性,評價的致密度誤差偏大,有關缺陷特征的統計性規律及其與成形工藝的相關性還需進一步研究。

本工作以GH4169粉末為原材料,采用SLM技術制備多種工藝參數組合的試樣,通過金相法觀察顯微組織及內部缺陷的形貌與分布,采用高分辨率的XCT成像(X-ray computed tomography)統計分析缺陷三維特征,研究成形工藝對缺陷特征的影響規律,并探討缺陷形成機理。

1、實驗材料及方法

1.1原材料

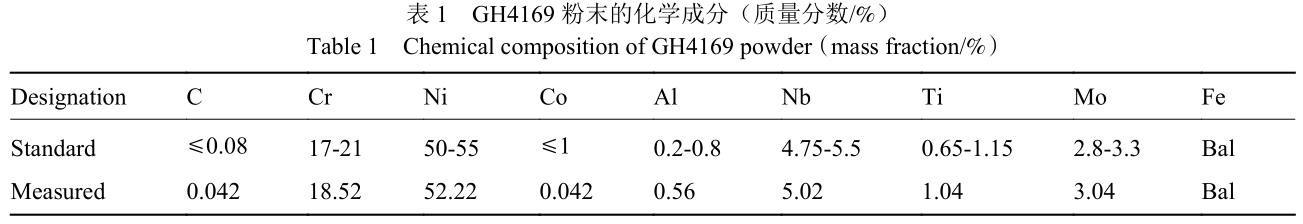

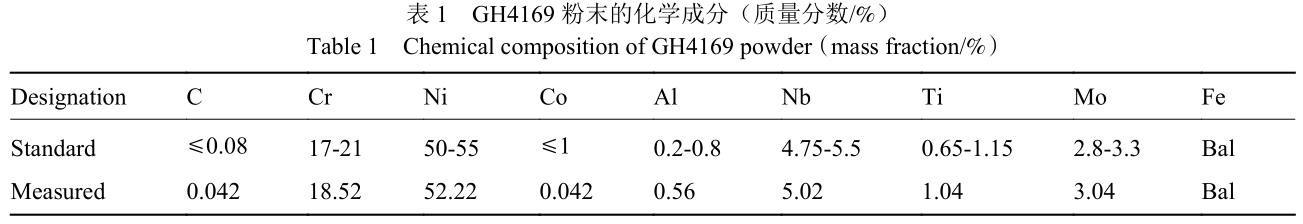

實驗材料為采用等離子旋轉電極霧化法制備的GH4169粉末,依據GB/T1482測定的粉末流動性為18s/50g,依據GB/T1479.1測定的粉末松裝密度為4.2g/cm3,依據GB/T19077采用激光衍射法測定的粉末粒徑范圍為21~53.2μm,中值尺寸為33.6μm。粉末化學成分標稱值及依據GB/T14992測定的化學成分見表1。

1.2試樣制備

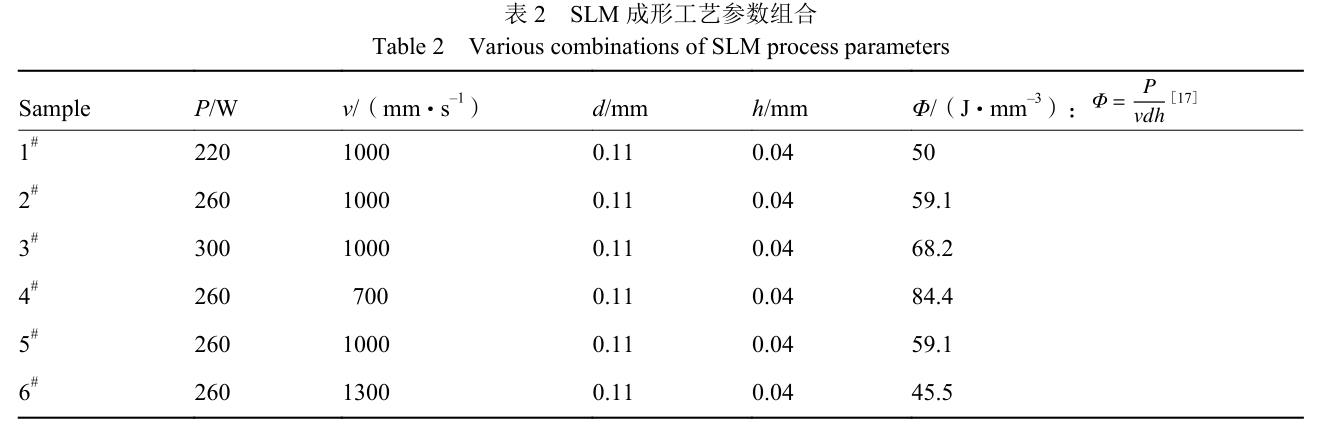

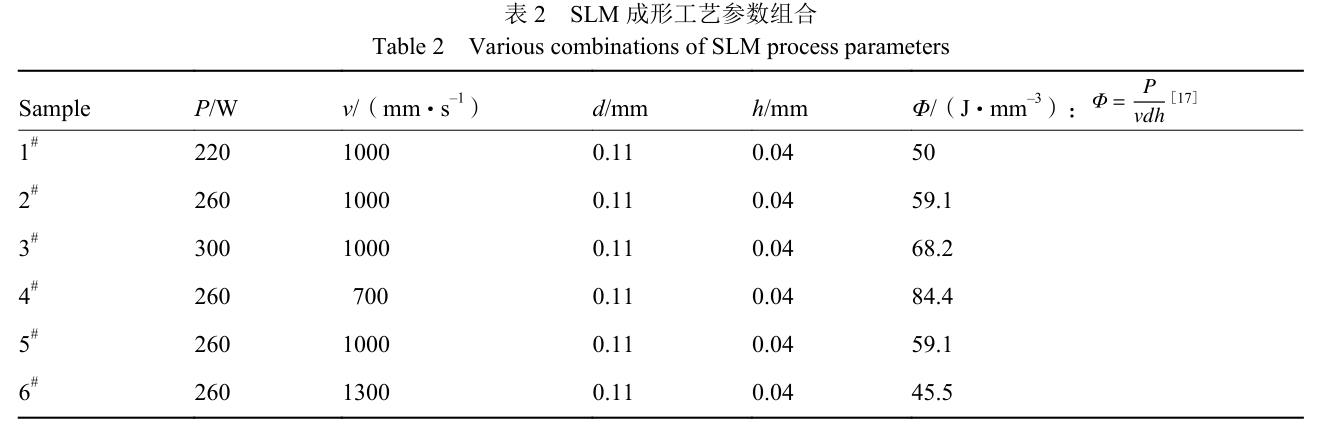

實驗設備為E-plus-3DSLM成形系統,配有400W的光纖激光器。采用不同的激光功率(220、260、300W)和掃描速度(700、1000、1300mm/s)制備試樣,其余工藝參數保持不變,其中光斑直徑為0.1mm,掃描間距為0.11mm,鋪層厚度為0.04mm,掃描策略為“之”字形掃描且相鄰層間的偏轉角度為67°。基于上述工藝參數,采用Simchi等[17]提出的理論模型分別計算出能量輸入密度,見表2。

采用上述工藝參數制備出尺寸為25mm(X)×30mm(Y)×25mm(Z)的GH4169試樣,見圖1,其中XY面平行于基板,Z向為堆積方向,制備完成后采用線切割方法將試樣從基板上取下,并清除試樣周邊多余粉末。

1.3顯微組織及缺陷特征分析

采用線切割方法在每個成形試樣上分別截取尺寸為5mm(X)×5mm(Y)×7mm(Z)的小型試樣,按照標準樣品準備方法進行鑲樣(Citopress-30型鑲樣機)、拋光(SAPHIR550型拋光機)及腐蝕(腐蝕劑10gCuSO4+50mL鹽酸+50mL水,時間10s),最后采用酒精清洗及烘干后制備金相試樣。

采用光學顯微鏡(LeicaGX_51)觀察試樣XY橫截面的顯微組織及其內部缺陷形貌與分布。

將上述每個小型試樣分別進行XCT成像,實驗設備為Phoenixv|tome|xm微納CT檢測系統()。檢測參數選擇管電壓為120kV,管電流為100μA;緊貼X射線源放置1mm厚銅片,以減小射束硬化效應;沿Z向將試樣垂直放置在載物臺中心,并靠近射線源,體素尺寸為5μm;投影幅數為1000,每幅圖像的采集時間為0.5s。上述檢測參數既確保了成像時的高分辨率又可以獲得優異的圖像質量。數據采集完成后,數據重建時采用旋轉中心矯正和射束硬化矯正進一步改善圖像質量,獲得低噪聲水平的三維重建數據。數據分析時采用Avizo軟件的閾值分割功能區分重建數據中材料與缺陷的邊界,并提取缺陷;采用軟件的閉合功能去除小于兩個體素尺寸(5μm×5μm×10μm或250μm。

2)的缺陷,以避免圖像噪聲及偽影干擾;計算試樣的孔隙率,并采用等效直徑、球度、長寬比等特征值統計分析缺陷三維特征。

2、結果與討論

2.1顯微組織特征

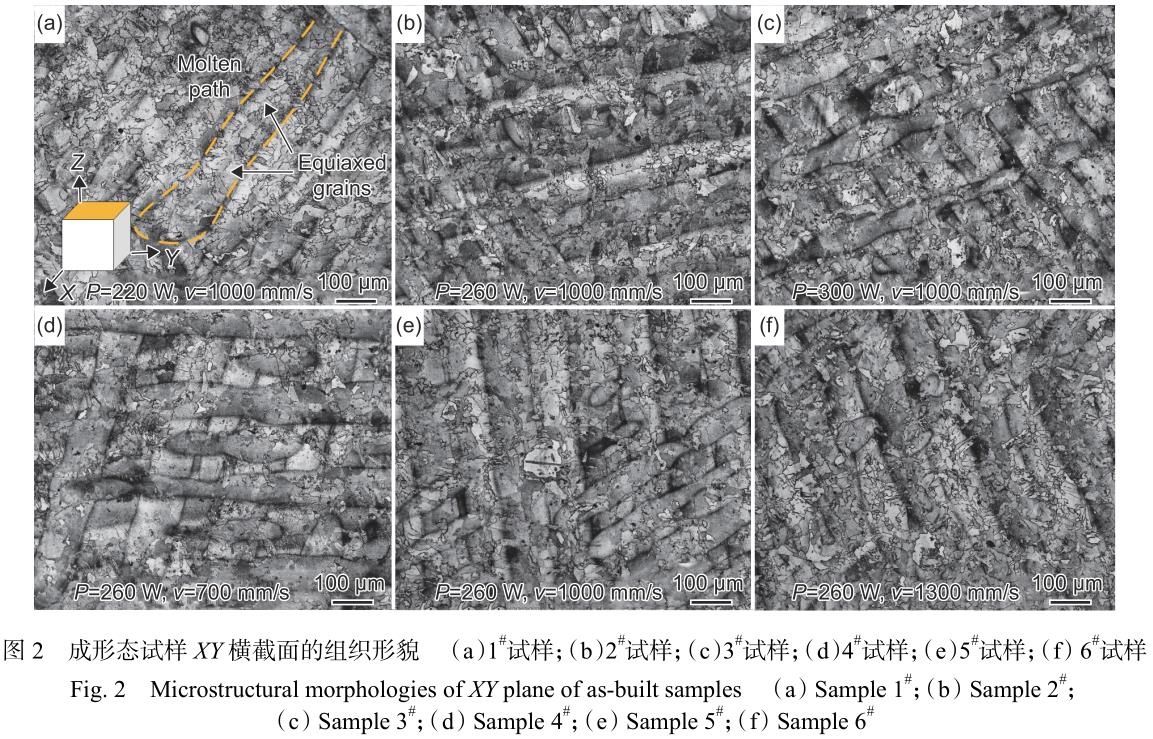

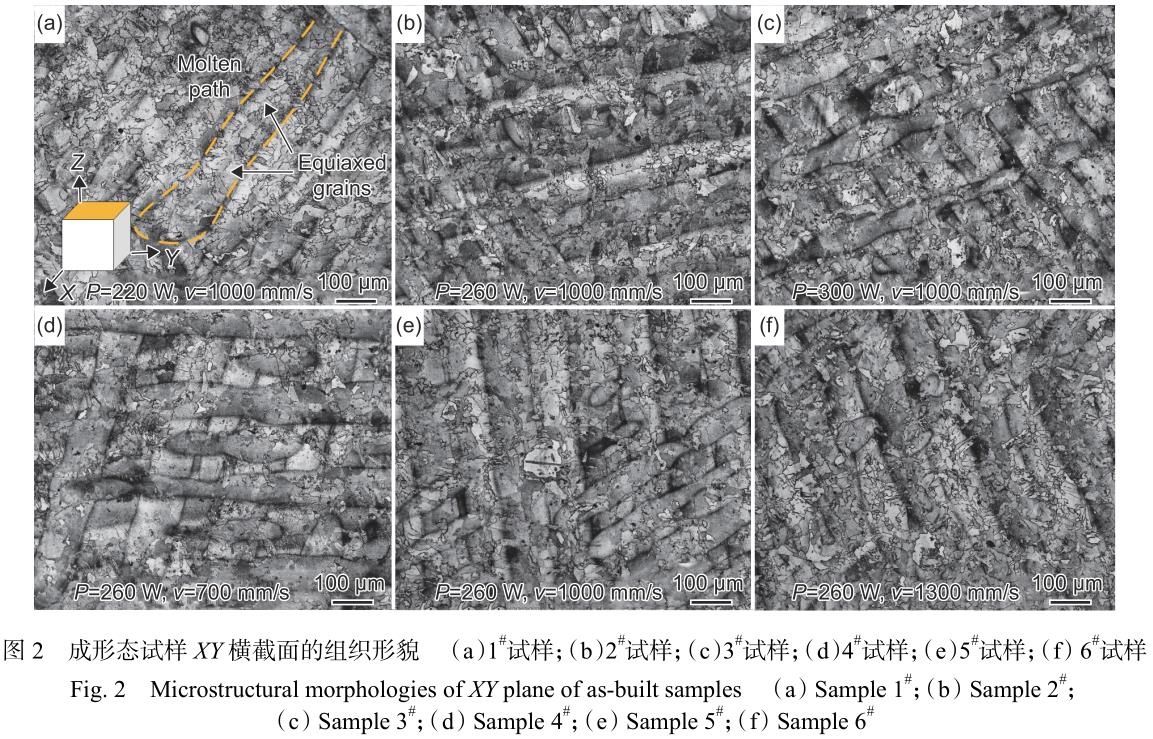

圖2為成形態試樣中垂直于堆積方向的XY橫截面組織形貌。由圖2可知,由于SLM技術逐道逐層掃描熔化的工藝特點,所有試樣的XY面上均可以清晰分辨出長條狀的掃描熔道,熔道內由小尺寸、不規則的等軸晶組成,原因為這種成形工藝也存在著特定的溫度梯度,形成了沿堆積方向生長的柱狀晶,而這些等軸晶正是柱狀晶的橫截面[11]。從圖中還可以觀察到同一熔融層內熔道之間彼此平行搭接,相鄰熔融層的熔道之間彼此交叉堆疊,這與掃描策略中相鄰層間偏轉角度為67°相匹配,降低了殘余應力的累積效應,有利于成形質量;另外,試樣之間的熔道形貌不盡相同,分析認為,在堆積過程中由于激光功率與掃描速度的變化形成了不同的溫度梯度及散熱條件,從而導致熔池表面張力實時發生變化[18]。圖2(a)、(b)和(e)中熔道形貌規則、邊界齊整,表明激光熔融效果良好、熔池穩定,在試樣熔道之間形成了致密的冶金結合;圖2(c)和(d)顯示出激光功率過高或掃描速度過低,熔道形貌出現不同程度的波動,原因為熔池內能量累計效應增強,導致熔池表面積及邊界不穩定性也相應增加;從圖2(f)可以看出,掃描速度過高,熔道形貌的波動性更強且寬度變窄,原因為激光與粉末的作用時間縮短,熔池內能量累計效應減弱,降低了熔融液體的潤濕性,使液體在相鄰熔道之間向兩邊聚集,形成了球化效應,縮小了熔道之間的搭接率。

2.2缺陷形貌與分布

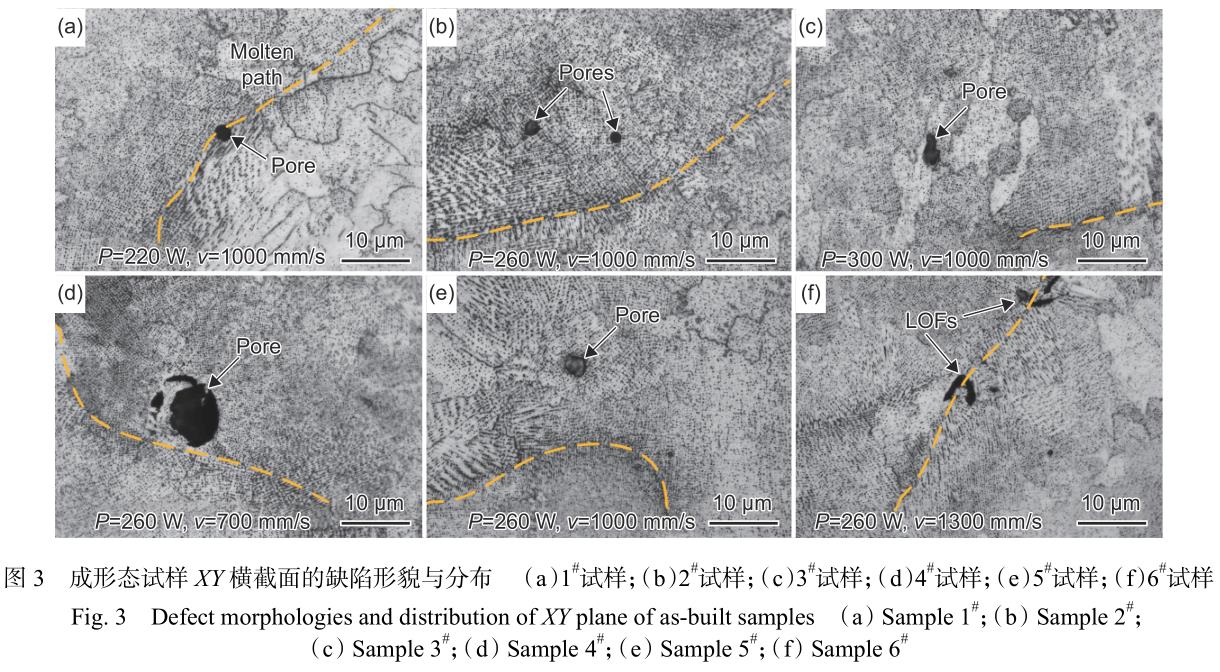

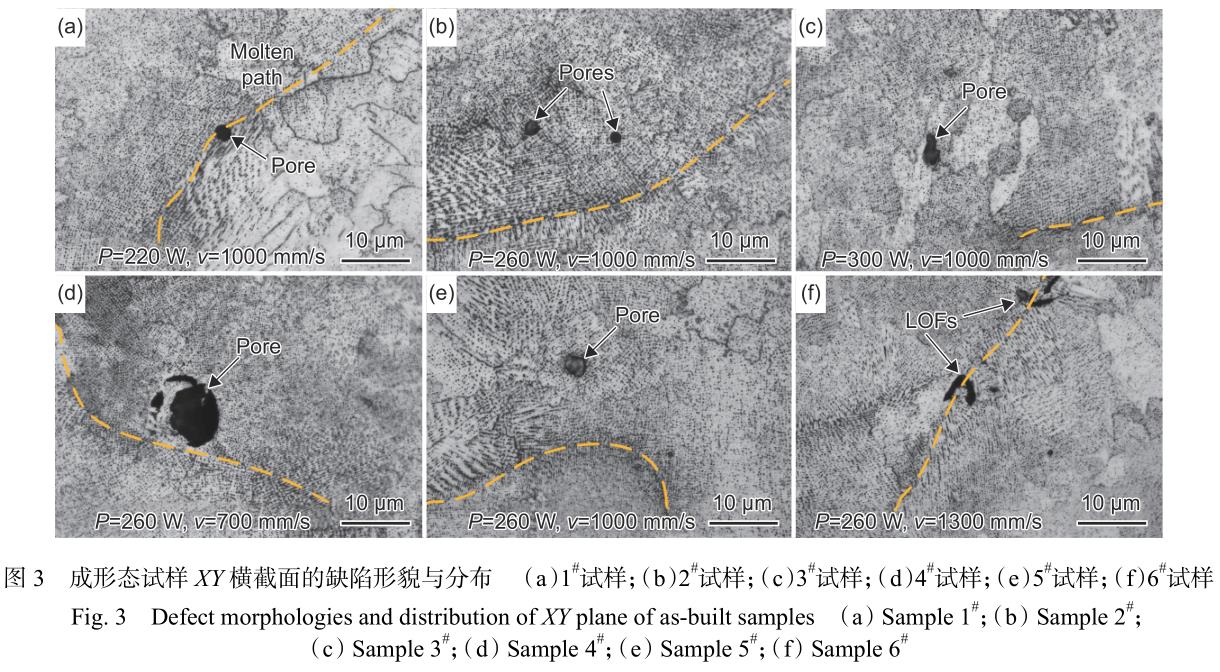

圖3為成形態試樣中XY橫截面的缺陷形貌與分布。由于SLM技術在成形過程中容易引入缺陷[19],在試樣的XY面上可以清晰分辨出氣孔和未熔合兩類缺陷。由圖2還可知,氣孔既存在于熔道內部,又出現在熔道之間的搭接區,呈隨機分布特征,產生這一現象的原因是激光與粉末作用時低熔點成分或粉末雜質發生汽化并相互聚集后形成氣孔,這種汽化效應具有隨機性[20];但是,未熔合明顯存在于熔道之間的搭接區,呈線性分布特征,原因為搭接率縮小時相鄰熔道之間形成了溝壑,后續熔融液體難以完全填充[15]。圖3(a)、(b)和(e)中規則氣孔近似于圓形,尺寸均小于10μm;由圖3(c)和(d)可以看出,激光功率過高時(300W)氣孔形貌逐漸不規則,掃描速度過低時(700mm/s)氣孔形貌規則但尺寸增加,這與熔池不穩定性密切相關;圖3(f)中,掃描速度過高時(1300mm/s)形成的未熔合形貌極不規則,且含有明顯的尖端。由于解剖觀察的局限性,本研究采用高分辨率的XCT成像計算試樣孔隙率,并對缺陷三維特征進一步統計分析。

2.3孔隙率變化規律

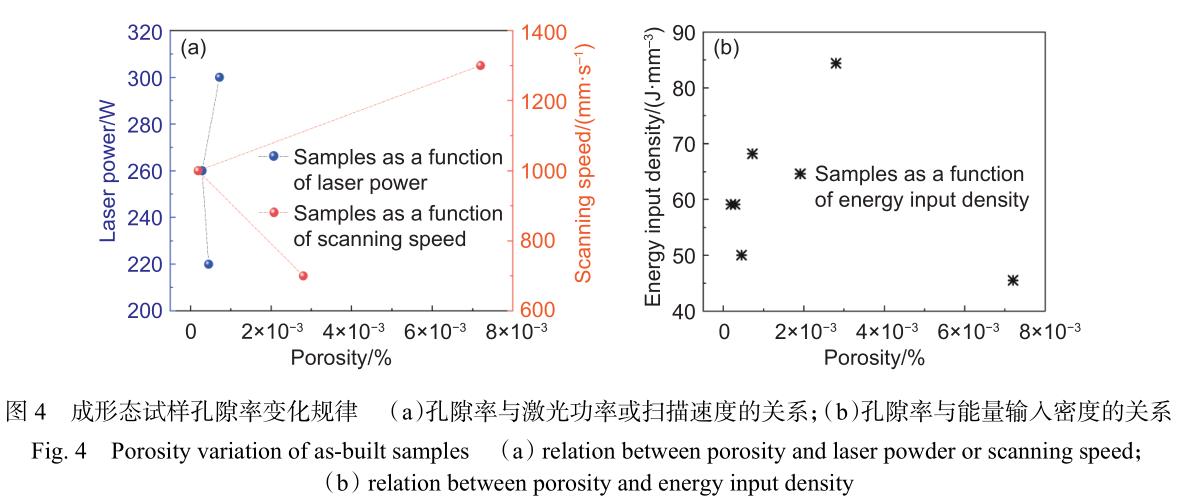

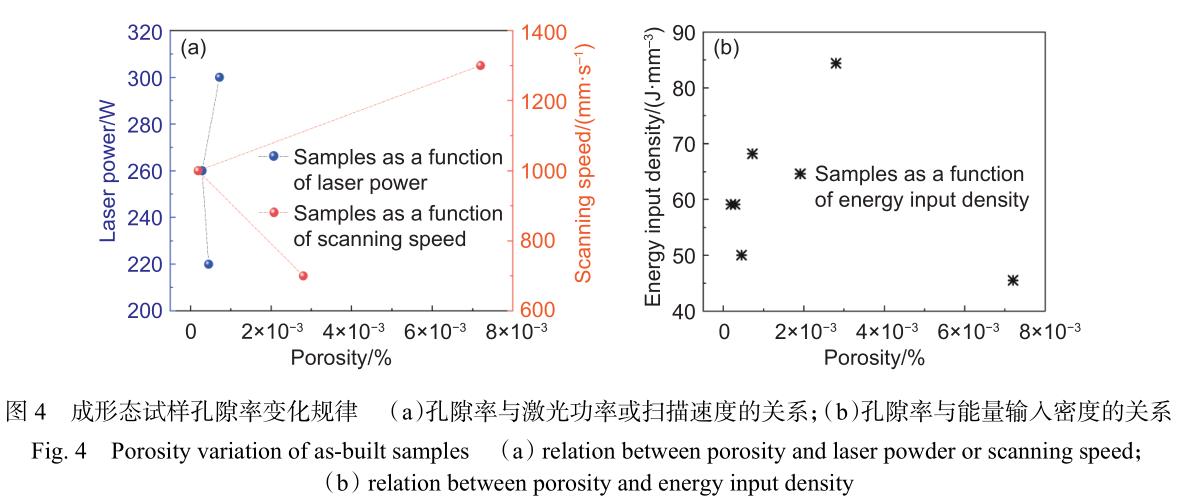

XCT成像獲得的試樣孔隙率是將重建數據中所有缺陷內的體素數量相加并除以重建數據的體素總數,與金相法相比,該方法的計算效率和準確性更高[21]。圖4(a)為成形態試樣孔隙率隨激光功率或掃描速度的變化規律。由圖4(a)可知,隨激光功率或掃描速度的增加,孔隙率都先減小后增大,即當激光功率為260W、掃描速度為1000mm/s時孔隙率最低,致密度高達99.9998%,表明優化工藝成形的GH4169試樣接近于完美冶金結合。上述規律可以解釋為,低激光功率時熔池溫度低、凝固更快,極短時間內汽化效應形成的氣孔難以逃逸,而高激光功率時雖然有利于氣孔逃逸,但熔池不穩定性及濺射效應也相應增強,當激光功率適宜時熔池達到穩定狀態且其內部各種熱效應達到平衡;低掃描速度時熔池內能量累計效應相對較強,汽化效應形成了更多的氣孔,而高掃描速度時液體潤濕性降低、球化效應增強,當掃描速度適宜時熔池也達到了平衡。另外,從圖4(a)中還可以觀察到在較窄的工藝窗口下,GH4169試樣的孔隙率對掃描速度的變化更為敏感。因此,激光功率或掃描速度的變化會形成不同的孔隙率,但本質上為所有工藝參數對熔池特性的綜合影響。圖4(b)為孔隙率隨能量輸入密度的變化規律。隨著能量輸入密度的增加,孔隙率也先減小后增大,即當能量輸入密度為59.1J/mm3時孔隙率最低。作為綜合評價指標,低能量輸入密度的影響較大,在該區域時會迅速導致粉末熔化不充分,形成了未熔合,這不僅影響后續鋪粉的平整性,還嚴重降低了致密度,高能量輸入密度區域時不僅熔池濺射效應強,也會使凝固收縮變形時產生局部應力,形成不規則氣孔或裂紋,降低了致密度,當能量輸入密度適宜時粉末熔化充分且潤濕性好,充分填充了熔道之間的搭接區。

2.4缺陷三維特征

為了深入分析缺陷三維特征,以進一步掌握缺陷的形成機理,采用等效直徑表示缺陷尺寸,采用球度和長寬比等形狀因子表示缺陷形狀。等效直徑(?eq)定義為與某一缺陷具有相同體積的球體直徑,表達式為:

其中,V是缺陷體積。需要注意的是,等效直徑并非缺陷的真實尺寸,它與缺陷形貌密切相關,即缺陷形狀越規則,等效直徑越趨近于真實尺寸。球度(fsphericity)作為描述表面光滑程度的形狀因子,定義為與某一缺陷具有相同體積的球體表面積與該缺陷表面積之比,表達式為:

式中:A是缺陷表面積。fsphericity值范圍為(0,1],其中1表示完美球體。

長寬比(faspect)作為另一個描述變形程度的形狀因子,定義為某一缺陷最佳擬合橢球體中相互垂直的最長軸與最短軸的比值,表達式為:

式中:L是擬合橢球體的最長軸;W是最短軸。faspect值越大,缺陷變形程度越大,越傾向于形成層狀特征。

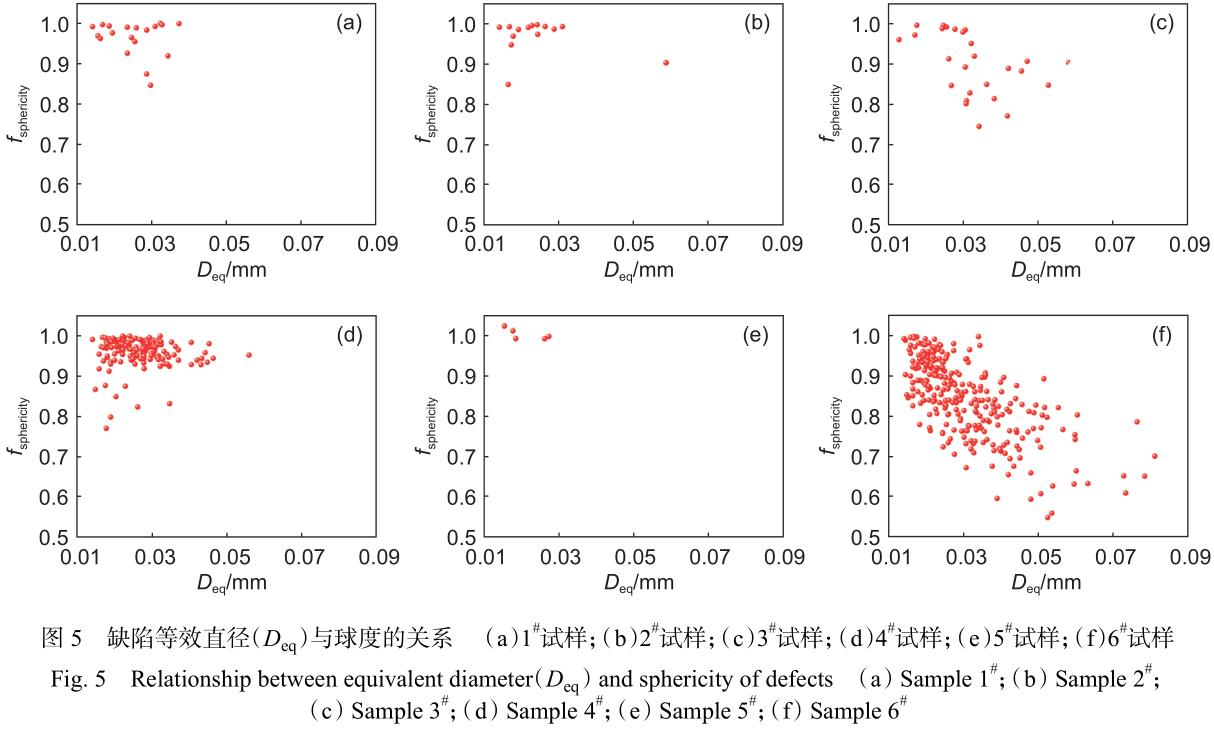

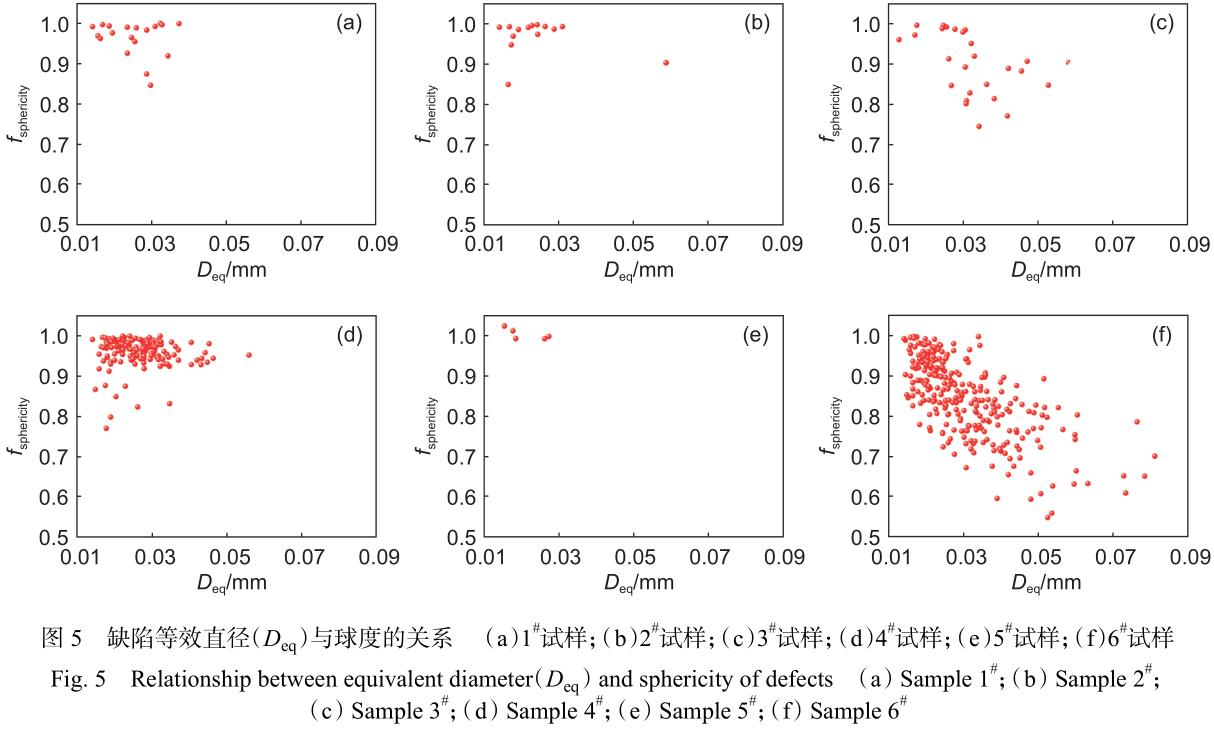

圖5為成形態試樣中缺陷等效直徑與球度的關系。由圖5可知,所有試樣中缺陷都傾向于小尺寸分布。具體情況如下:圖5(b)和(e)中,優化工藝成形的GH4169試樣中仍然存在少量氣孔,并不能完全被消除,氣孔等效直徑小于30μm,且球度值集中為0.9~1.0,表明氣孔呈現出規則球體,這與截面上缺陷形貌一致;圖5(a)中,氣孔仍保持上述特征,但數量增多,證明低激光功率確實不利于汽化效應形成的氣孔逃逸;圖5(d)中,氣孔等效直徑增至50μm,數量明顯增多,但球度值仍集中為0.9~1.0,原因為低掃描速度使汽化效應形成了更多小氣孔,這些小氣孔在逃逸過程中有充足時間進一步融合成規則大氣孔。綜上所述,低激光功率、優化工藝或低掃描速度成形的GH4169試樣中氣孔形貌受尺寸的影響較小。圖5(c)中,激光功率過大,氣孔等效直徑也增至50μm,但球度值降低至0.7~1.0,表明隨尺寸增加氣孔形貌逐漸不規則,而且正是由于高激光功率增強了熔池內的反沖壓力,導致熔融液體不受控制地濺射,經過快速冷卻,濺射的不規則顆粒在表面凝固,若凝固顆粒尺寸大于層厚,則可通過粉末刮板將其移除,在沉積層中留下一個小凹坑,從而形成不規則氣孔;圖5(f)中,除了大量氣孔外,未熔合的等效直徑增至80μm,且球度低至0.55,表明高掃描速度在熔道之間形成了極不規則的未熔合形貌,這也是試樣致密度顯著降低的關鍵因素。

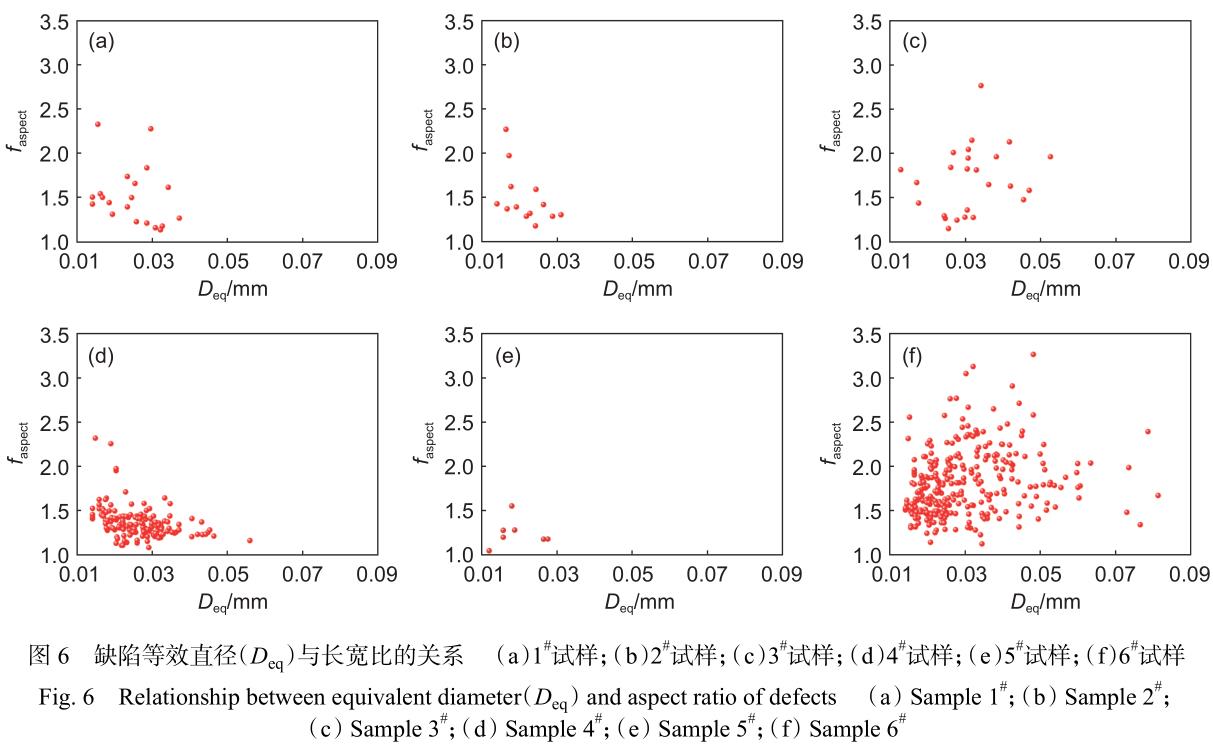

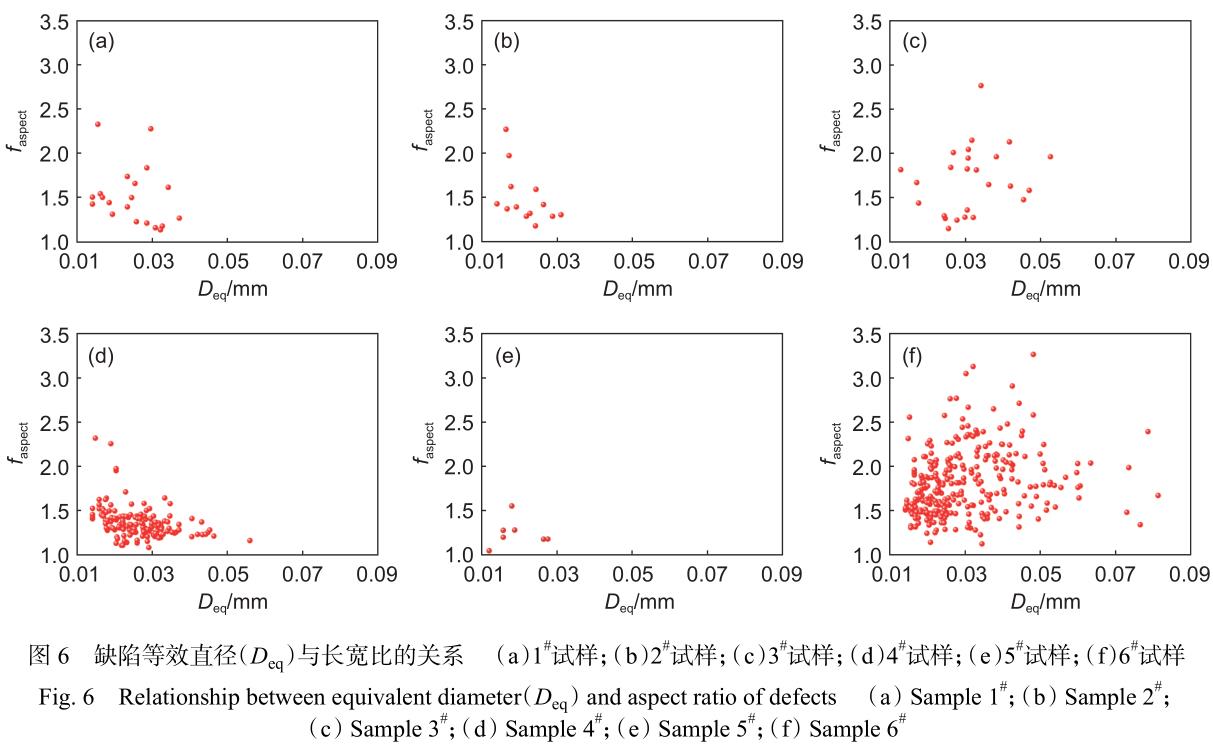

圖6為成形態試樣中缺陷等效直徑與長寬比的關系。由圖可知,所有試樣中缺陷都存在不同程度變形。圖6(a)、(b)、(d)和(e)中,氣孔長寬比值集中為1.0~1.5,表明低激光功率、優化工藝或低掃描速度成形的GH4169試樣中氣孔變形程度小且受尺寸的影響較小;圖6(c)中,激光功率過高,氣孔長寬比值增至1.0~2.2,表明相較于上述試樣,隨尺寸增加氣孔變形程度增加,這正是由于不規則的形貌引起的;圖6(f)中顯示,掃描速度過高,氣孔長寬比值增至1.0~3.3,這表明部分未熔合傾向于形成層狀結構。顯然相較于規則氣孔而言,不規則氣孔或極不規則未熔合更不利于合金性能。

3、結論

(1)SLM成形GH4169合金的組織形貌為由等軸晶組成的長條狀熔道,當激光功率為260W和掃描速度為1000m/s時工藝最優,成形試樣的熔道邊界齊整、彼此搭接效果良好,僅存在尺寸小于30μm、隨機分布的規則氣孔,且試樣致密度高達99.9998%。

(2)偏離優化工藝時,相較于激光功率,試樣致密度對掃描速度更為敏感。

(3)氣孔隨機分布,低激光功率(220W)和低掃描速度(700mm/s)分別導致規則氣孔數量增多和尺寸增大,但高掃描速度(1300mm/s)在熔道搭接區內形成了極不規則且分布于搭接區的未熔合,與高激光功率(300W)形成的不規則氣孔一起,尺寸越大,二者的形狀越不規則。

參考文獻:

[1]DONACHIE M J,DONACHIE S J. Superalloys:a tech-nical guide[M]. University of Oxford: ASM Interna-tional,2002.

[2]齊歡. Inconel 718(GH4169)高溫合金的發展與工藝[J]. 材料工程,2012(8):92-100.

QI H. Review of Inconel 718 alloy: its history, proper-ties,processing and developing substitutes[J]. Journal of Materials Engineering,2012(8):92-100.

[3]李胡燕. GH4169 鎳基高溫合金的組織和性能研究[D]. 上海:東華大學,2014.

LI H Y. Study of microstructures and properties of GH4169 superalloy[D]. Shanghai:Donghua University,2014.

[4]JIA Q B,GU D D. Selective laser melting additive manu-facturing of Inconel 718 superalloy parts: densification,microstructure and properties[J]. Journal of Alloys and Compounds,2014,585:713-721.

[5]KAMRAN M,NEIL H. Selective laser melting of Inconel 625 using pulse shaping[J]. Rapid Prototyping Journal,2010,16(4):248-257.

[6]張安峰,李滌塵,梁少端,等. 高性能金屬零件激光增材制造技術研究進展 [J]. 航空制造技術,2016,59(22):16-22.

ZHANG A F,LI D C,LIANG S D,et al. Development of laser additive manufacturing of high-performance metal parts[J]. Aeronautical Manufacturing Technology,2016,59(22):16-22.

[7]THIJS L,VERHAEGHE F,CRAEGHS T,et al. A study of the microstructural evolution during selective laser melting[J]. Acta Materialia,2010,58:3303-3312.

[8]MURR L E, GAYTAN S M, RAMIREZ D A, et al.Metal fabrication by additive manufacturing using laser and electron beam melting technologies[J]. Journal of Materials Science & Technology,2012,28(1):1-14.

[9]BUSACHI A,ERKOYUNCU J,COLEGROVE P,et al.A review of additive manufacturing technology and cost estimation techniques for the defence sector[J]. CIRP Journal of Manufacturing Science and Technology,2017,19:117-128.

[10]KRUTH J P,LEVY G,KLOCKE F,et al. Consolidation phenomena in laser and powder-bed based layered manu-facturing[J]. CIRP Annals-Manufacturing Technology,2007,56:730-759.

[11]DENG D Y,PENG R L,BRODIN H,et al. Microstruc-ture and mechanical properties of Inconel 718 processed by selective laser melting: sample orientation depen-dence and effects of post heat treatments[J]. Materials Science and Engineering:A,2018,713:294-306.

[12]OLIVEIRA J P,SANTOS T G,MIRANDA R M. Revis-iting fundamental welding concepts to improve additive manufacturing: from theory to practice[J]. Progress in Materials Science,2020,107:100590.

[13]張國會,郭紹慶,黃帥,等. 選區激光熔化技術制備GH4169 合金的致密度研究 [J]. 激光與光電子學進展,2020,57(3):1-7.

ZHANG G H,GUO S Q,HUANG S,et al. Relative den-sity of GH4169 superalloy prepared by selective laser melting[J]. Laser & Optoelectronics Progress, 2020,

57(3):1-7.

[14]杜膠義. GH4169 鎳基合金粉末選區激光熔化基礎工藝研究 [D]. 太原:中北大學,2014.

DU J Y. Research on process experiment of selective laser melting with GH4169 nickel-based alloy powder [D]. Taiyuan:North University of China,2014.

[15]馬威. 選區激光熔化 GH4169 成形件表面質量和致密度研究 [D]. 哈爾濱:哈爾濱工業大學,2017.

MA W. Research on surface quality and density of GH4169 parts fabricated by selective laser melting[D].Harbin:Harbin Institute of Technology,2017.

[16]TENG C, PAL D, GONG H, et al. A review of defect modeling in laser material processing[J]. Additive Manu-facturing,2017,14:137-147.

[17]SIMCHI A, PETZOLDT F, POHL H. On the develop-ment of direct metal laser sintering for rapid tooling[J].Journal of Materials Processing Technology, 2013,141(3):319-328.

[18]尹燕,劉鵬宇,路超,等. 選區激光熔化 GH4169 粉末特性及成型組織結構的研究 [J]. 熱噴涂技術,2017(9):56-62.

YIN Y,LIU P Y,LU C,et al. Study on the characteris-tics of GH4169 powder and the microstructure of molded parts[J]. Thermal Spray Technology,2017(9):56-62.

[19]VILARO T, COLIN C, BARTOUT J D. As-fabricated and heat-treated microstructures of the Ti-6Al-4V alloy processed by selective laser melting[J]. Metallurgical and Materials Transactions A,2011,42(10):3190-3199.

[20]KHAIRALLAH S A,ANDERSON A T,RUBENCHIK A, et al. Laser powder-bed fusion additive manufactur-ing: physics of complex melt flow and forming mecha-nisms of pores, spatter, and denudation zones[J]. Acta Materialia,2016,108:36-45.

[21]PLESSIS A D,SEIFERT T,BOOYSEN G,et al. Micro-focus X-ray computed tomography (CT) analysis of laser sintered parts[J]. South African Journal of Industrial Engineering,2014,25(1):39-49.

收稿日期:2023-05-04;修訂日期:2023-10-23

通訊作者:高祥熙(1986—),男,博士,高級工程師,研究方向為金屬增材制造制件的無損表征及性能評價,聯系地址:北京市海淀區溫泉鎮環山村北京航空材料研究院(100095),E-mail:gaoxiangxi326@163.com

相關鏈接