1、 引言

鎳基高溫合金材料是一種沉淀強化型高溫合金,具有強度、硬度以及高溫力學性能優等特性,被廣泛用于航天航空、國防、能源等重要領域[1,2] 。

GH4169鎳基高溫合金在 750℃~ 950℃下能穩定工作,被用作航空發動機渦輪葉片[3] 。GH4169 高溫合金在高溫下具有優異的抗氧化性、抗熱腐蝕性能及較好的蠕變強度,導致在加工中硬化嚴重,在業內被稱為典型的航空難加工材料。機加工過程中,鎳基高溫合金硬度高且加工硬化嚴重,刀具不僅要承受持續的磨粒磨損,還要承受持續的熱和力沖擊,導致刀具發生多種失效。其主要失效方式有前刀面磨損、溝槽磨損、積屑瘤、后刀面磨損以及崩刃等。

在切削高溫合金時涂層可以起到隔絕熱量與減磨耐磨的效果,與未涂層刀具相比,涂層刀具的壽命明顯提升。較為常見的高溫合金切削用涂層有 Al-CrN,TiAlN,TiSiN 和 TiAlSiN 等[4 -6] 。Bhatt A.等 [7]在車削 Inconel 718 合金時,對比了無涂層、單一涂層(TiAlN)和復合涂層(TiCN-Al203 -TiN) 3 種硬質合金刀具的切削效果,結果發現,在高速切削時復合涂層硬質合金刀具表現出最好的耐磨性。Fox-Rabi-novich G.S.等[8] 在硬質合金刀具表層涂覆納米級AlTiN-Cu 材料,并使用該刀具切削 Inconel 718 合金,該涂層具有自潤滑和改善散熱的作用,能顯著延長刀具壽命。Yi J. Y. 等[9] 研究 AlTiN,AlTiN-Ni1. 5和 AlTiN-Ni3等多層復合納米涂層硬質合金刀具切削 Inconel 718 合金,刀具的主要失效形式為前刀面黏結,在相同的切削條件下,AlTiN-Ni1.5 刀具磨損量最小,其特殊的納米晶結構和高韌性可使刀具壽命延長 2 倍。

為獲得高切削壽命的高溫合金刀具,本文通過不同涂層工藝,制備了三種 TiAlSiN-TiAlN 復合涂層刀具,研究了其對GH4169鎳基高溫合金切削性能的影響。對涂層的厚度生長形貌、切削過程中后刀面的磨損量、切削力和切削熱等進行了分析,為高效切削GH4169鎳基高溫合金提供參考。

2、 實驗過程與方法

2.1 涂層制備

本研究制備的 TiAlSiN-TiAlN 復合涂層,采用自主研發的多功能一體化涂層裝備中的電弧離子鍍功能制備。試樣采用 TNMG160408 型號硬質合金刀具,涂層前對試樣進行預處理,即先用酒精清洗拋光后的金屬陶瓷試樣表面污物,再將干凈表面噴砂處理之后放入涂層沉積室中。在涂層室進行二次清潔:在真空度為 5.0 ×10-3 Pa 時,利用氬離子轟擊試樣表面并加熱 60min。隨后在約 450℃ 的氮氣和氬氣氛圍中利用純度為 99.99%、成分為 Ti50Al50 的濺射靶、Ti50Al40Si10 在金屬陶瓷試樣表面交替制備 TiAlN 和 TiAlSiN 涂層。涂層沉積過程中,弧靶電流為 120A,偏壓分別為 -60V,-80V,-100V,沉積總時間為 60min,沉積完成后,試樣在氬氣保護氣氛中冷卻40min。為避免可能存在的偶然誤差,試樣位置隨機擺放并在涂層過程中隨擺架轉動。

2.2 表征

采用 Hitachi 公司的 SU -3500 型掃描電子顯微鏡(SEM)進行觀測,同時利用Oxford 的 IE2500 型能量色散光譜儀(EDS)分析元素組成、原子百分比及元素擴散等情況。采用 MFT - 4000 多功能表面性能測試儀劃痕法測定涂層與基體的結合力,設置關鍵參數:最大載荷150N,滑動長度5mm,加載速度100N/min。采用 Bruker Hysitron TI Premier 納米壓痕儀分析涂層硬度及彈性模量,最大載荷 8000μN,壓頭選用 Berkovich 低載金剛石錐形頭,每個涂層標塊采集 8 ~10 個點,取平均值作為最終結果。

2.3 實驗內容

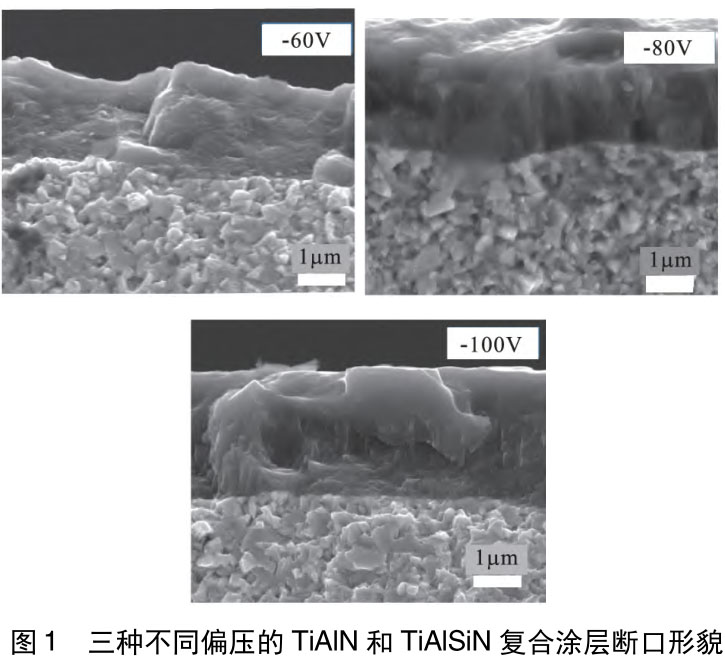

2.3.1 切削有限元仿真

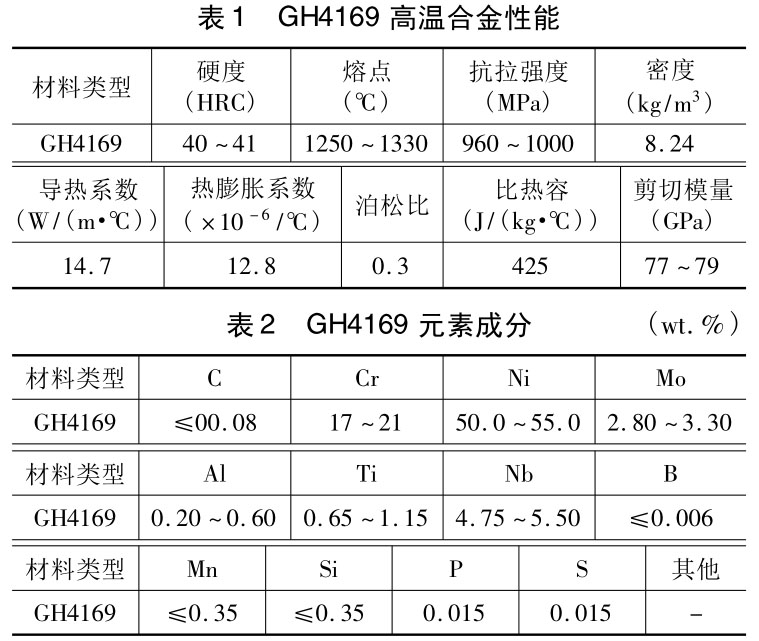

采用 AdvantEdge FEM 軟件進行切削仿真,被加工材料選擇GH4169高溫合金,性能如表 1 所示。硬質合金及涂層性能采用參考文獻[4]中相對應數值,工件采用最大網格尺寸為 2,最小網格尺寸為 0.15,網格等級 G = 0.5。切削參數為切削速度 V c =60m/min,切削深度 ap = 0.1mm,切削進給量為 0.2mm/r,其主要成分和物理性能如表 2所示。

2.3.2 切削實驗

使用顯微鏡對刀具進行檢測,確認無缺陷后進行切削。刃口完整的刀片 ( 未涂層和涂層) 在CK6140 臥式數控車床上進行實驗。其中切削參數為切削速度 V c =60m/min,切削深度 ap =0.1mm,切削進給量為 0.2mm/r,每 2min 通過 VMS - 4030 影像測量儀觀測刀片刀尖的磨損形貌,進入到穩定磨損階段后,通過 SEM 掃描電鏡及 EDS 進行形貌和元素分析。

3、 結果與分析

3.1 涂層組織和性能

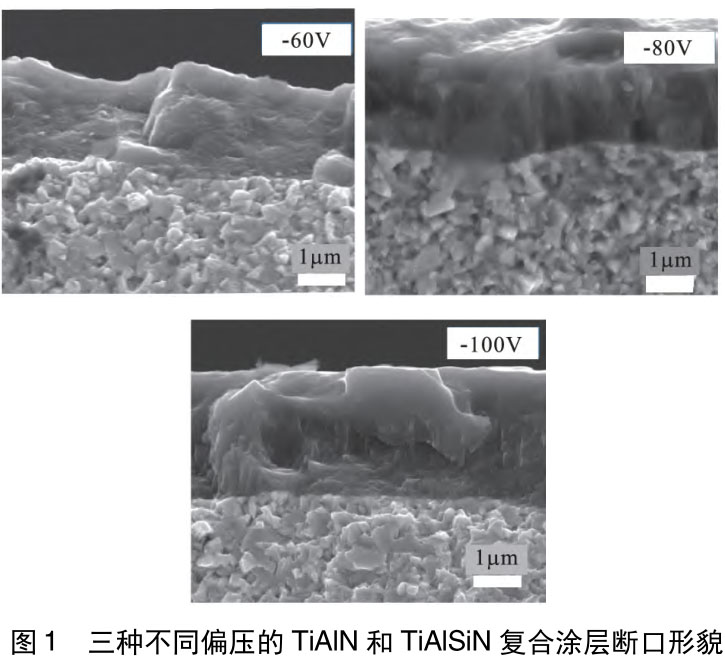

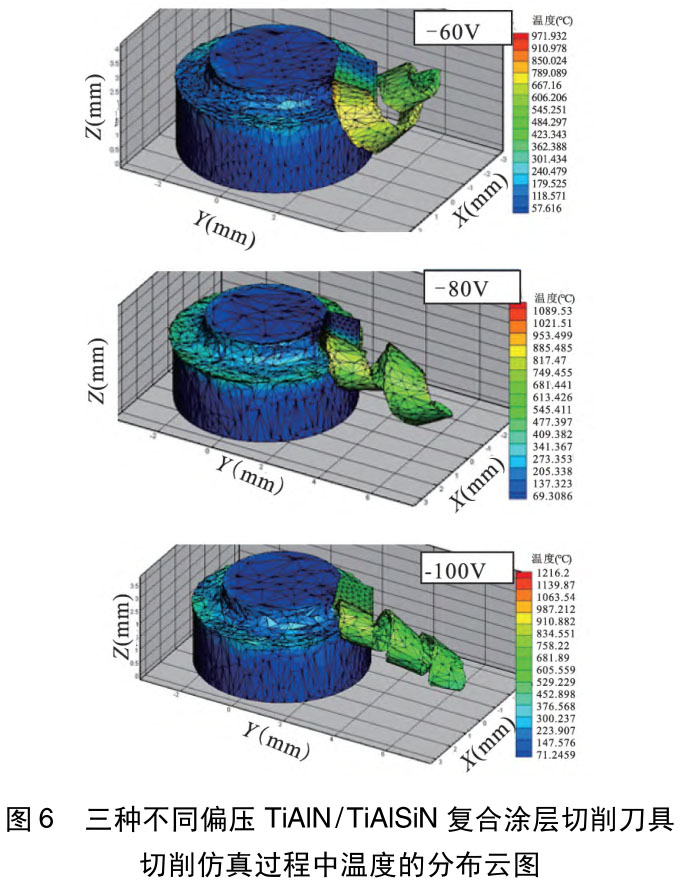

三種不同偏壓下 TiAlN/TiAlSiN 復合涂層斷口形貌如圖 1 所示。可以看出,三種不同偏壓下的涂層均由上下兩層涂層組成,三種樣品上的涂層厚度分別為 2.21μm,2.37μm,2.74μm,三組圖中均沒有出現明顯的由于涂層沉積殘余應力產生的裂紋。其中 -80V 和 -100V 制備的涂層均可發現底層 TiAlN材料呈現較為明顯的柱狀晶結構,且 -100V 偏壓下制備的涂層較為平整且致密,- 60V 偏壓下制備的雙層涂層中底層 TiAlN 柱狀晶生長狀態不明顯。

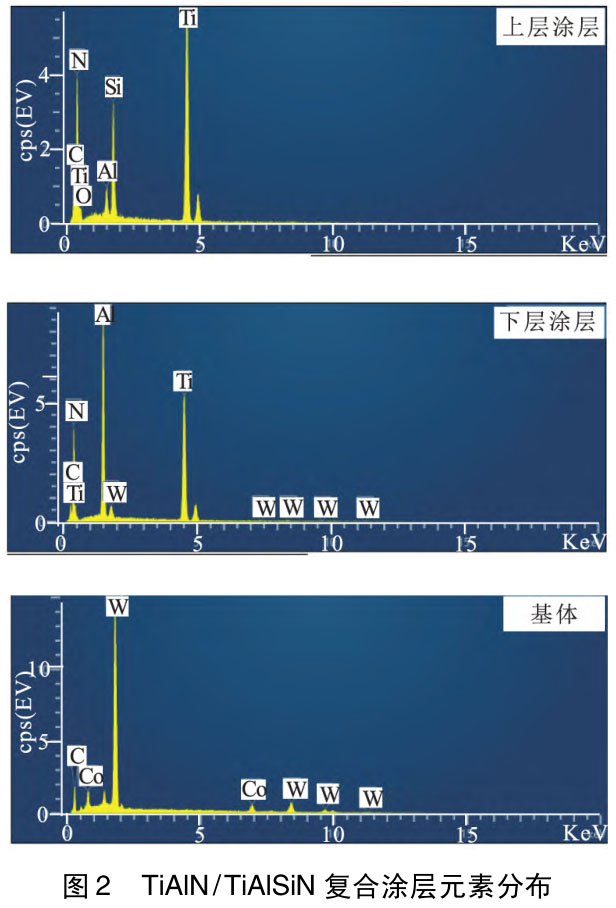

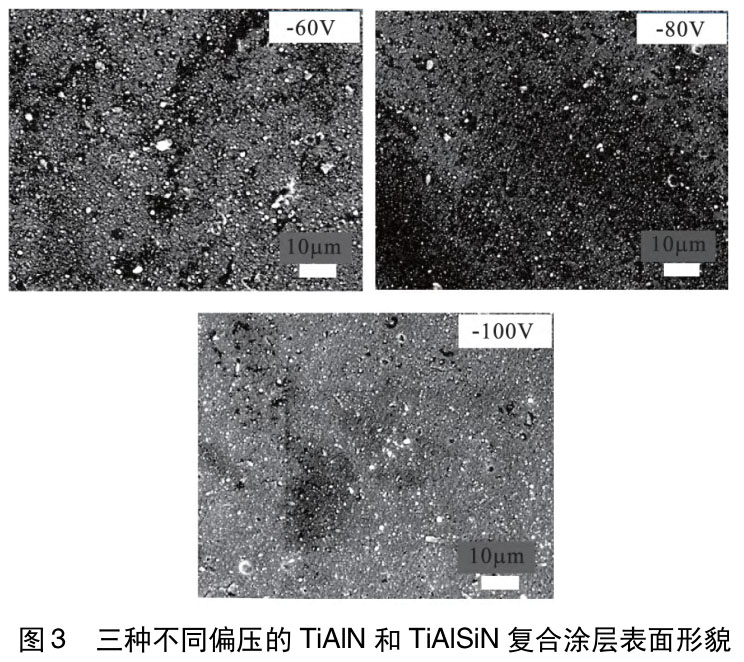

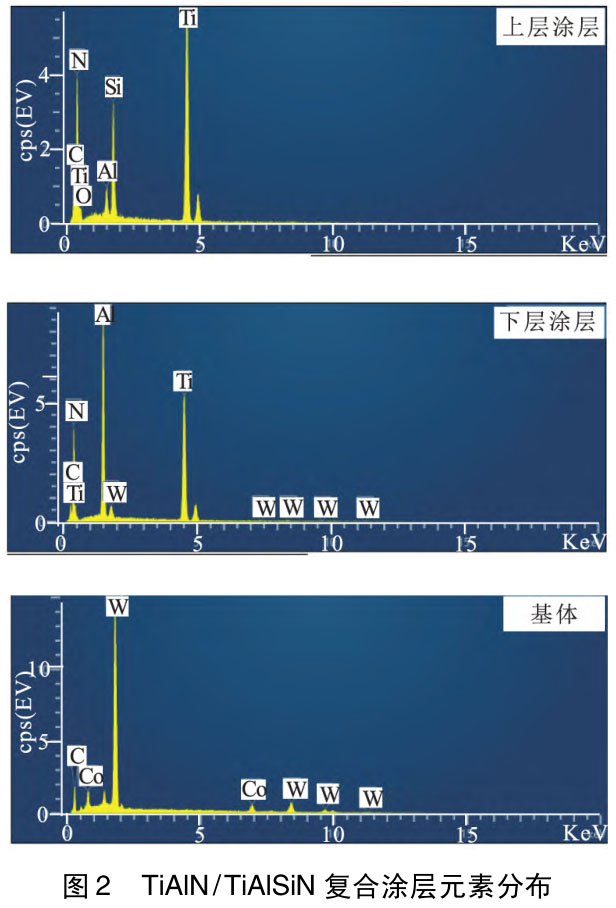

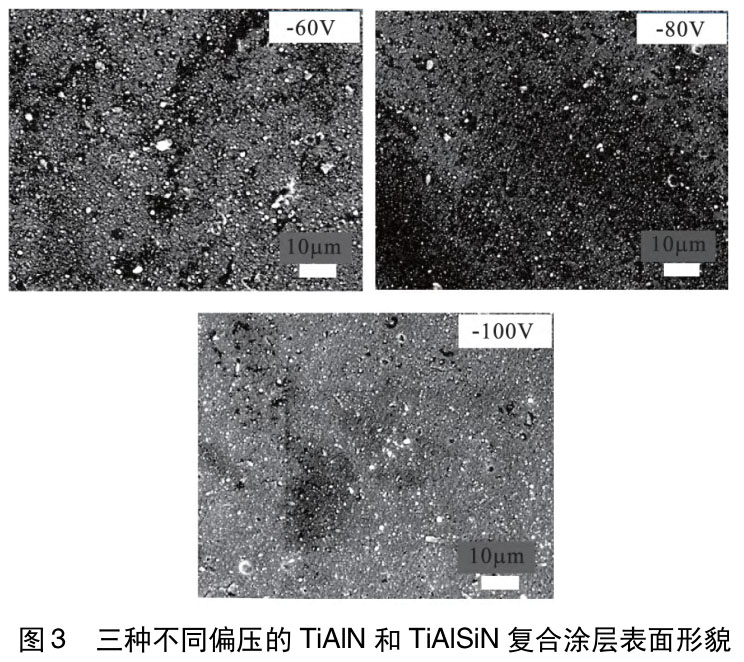

圖 2 為涂層元素分布,表 3 為涂層元素成分,圖3 為三種不同偏壓下的 TiAlN/TiAlSiN 復合涂層表面形貌。

從圖 3 中可以發現,三種涂層表面沒有特別明顯差異,三種表面均較為平整,沒有發現明顯的大顆粒。隨著偏壓的增加,大顆粒數量減小,表面的孔隙減少,涂層致密性提高。偏壓增加使得等離子體的活化能增強,涂層沉積效率增加,并且涂層生長效率增加,涂層堆砌更為致密。偏壓的增加還使得涂層擇優生長趨勢增強,因而 TiAlN 涂層隨著偏壓的增加,其柱狀晶趨勢更為明顯。大偏壓可以讓荷能粒子的轟擊能量增加,高的轟擊能量使涂層的反濺射現象增強,涂層表面沉積的吸附力較低的大顆粒在反濺作用下被擊碎或者濺射掉,因此涂層表面顆粒較為細小。但過高的偏壓會使反濺射過大,涂層表面生長反而變差,從顯微組織結果可以得知,-100V 偏壓下,涂層的反濺射減小,負偏壓也會使等離子體離子以更高的能量撞擊基板表面,從而提高其溫度并使薄膜表面平滑。

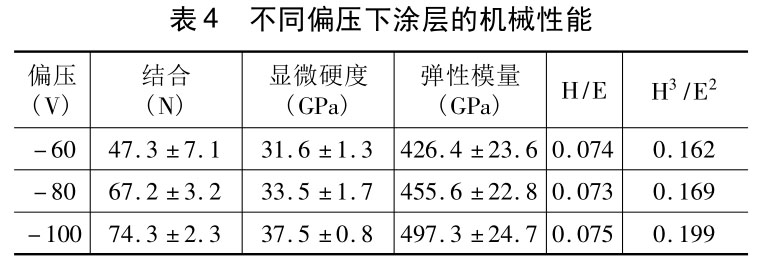

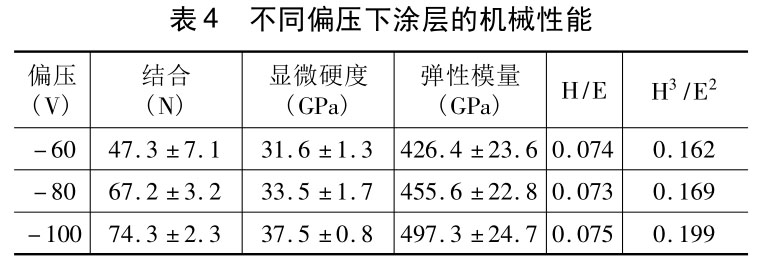

表 4 為不同偏壓下 TiAlN/TiAlSiN 復合涂層的機械性能。

從表中可以發現,隨著偏壓的增加,復合涂層與基體結合力增加,并且在偏壓為 - 100V 時,結合力獲得最大值 74.3N。涂層的硬度和彈性模量也隨著偏壓的增加而增大,涂層機械性能的提高,均優于涂層生長。在偏壓范圍內,隨著偏壓的增加,涂層的致密性和擇優取向性明顯增強。H/E 表征涂層的抗彈性變形能力,其值越大則代表抗彈性變形能力越強,而 H 3 /E 2 表征涂層的抗塑性變形能力,其值越大,表征涂層的抗塑性變形能力越好。偏壓的增加對涂層抗彈性變形能力影響不大,但抗塑性變形能力隨著偏壓的增加得到明顯增強。

3.2 切削性能

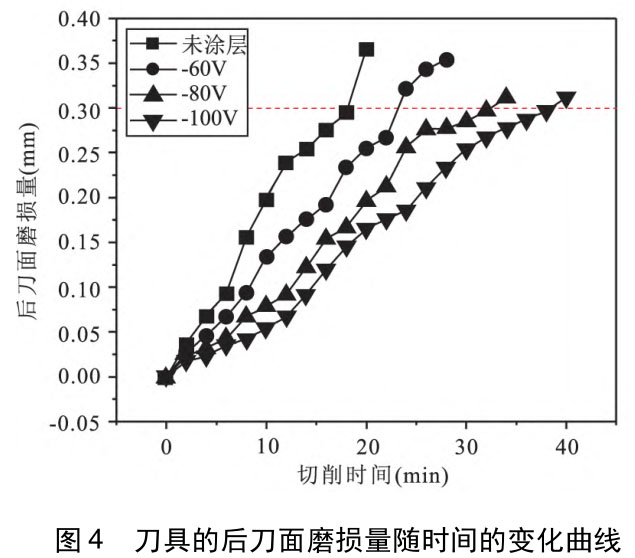

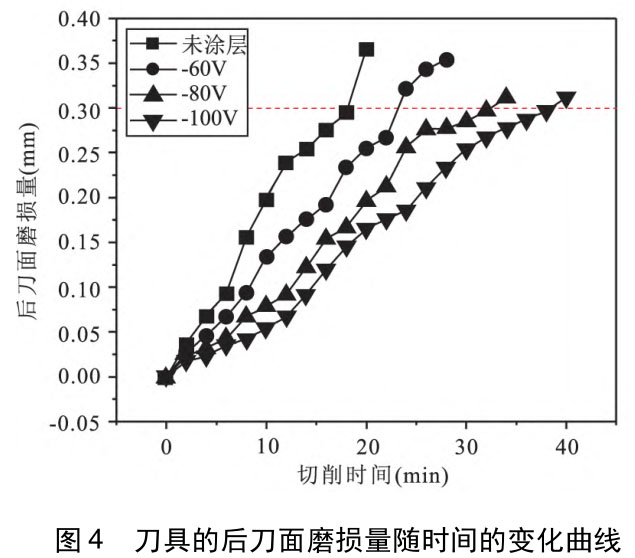

為了對比三種偏壓下涂層刀具的切削性能,以GH4169 高溫合金為被加工材料,以切削速度 V c =60m/min,切削深度 a p = 0.1mm,切削進給量為0.2mm/r 進行了切削實驗。根據 ISO—3685 標準,當后刀面磨損量大于 0.3mm 時,判定切削刀具達到其切削壽命。

圖 4 為三種不同偏壓下涂層刀具與未涂層刀具切削過程中,后刀面磨損量與時間的變化曲線。從圖中可以看出,涂層刀具的切削磨損量明顯小于未涂層刀具,且隨著偏壓的增加,涂層刀具的壽命得到提高,當 -100V 偏壓時,切削壽命最高,約在 38min時,后刀面磨損量達到 0.3mm。

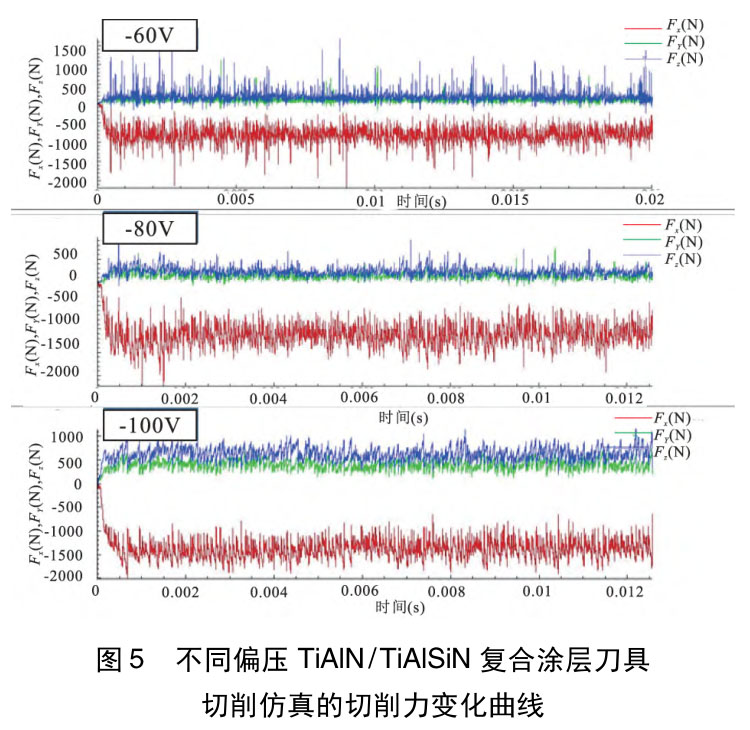

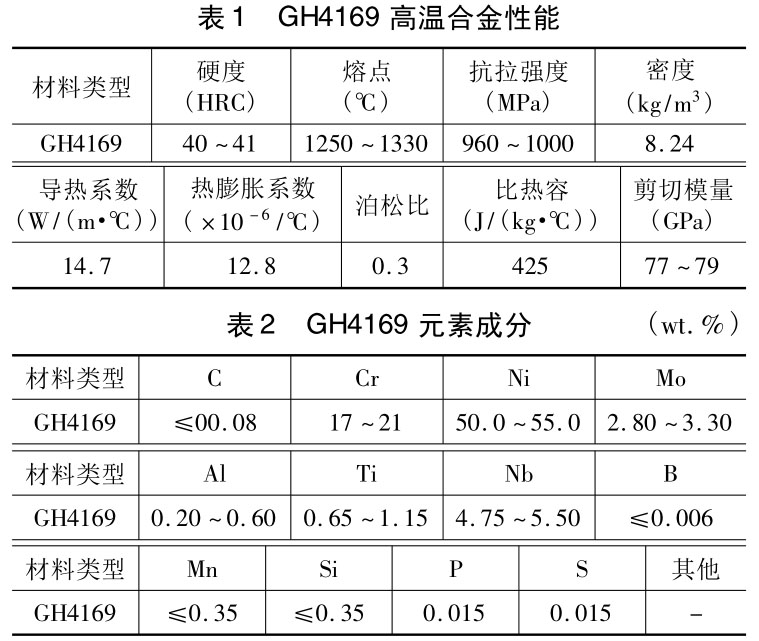

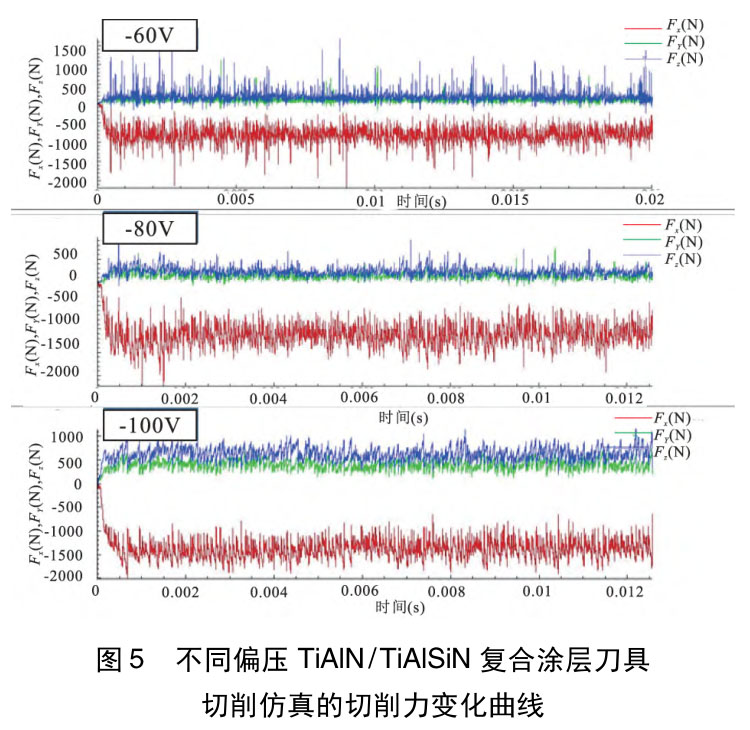

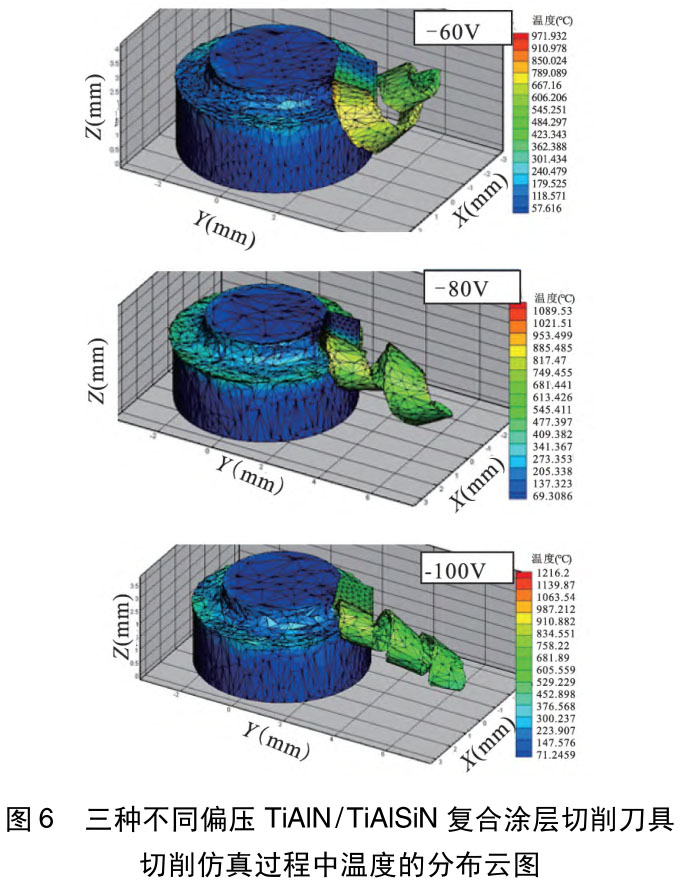

在切削過程中,由于涂層刀具的表面硬度明顯提高,因而其刀具耐磨性會增強。為更清楚地了解切削過程的變化機理,對三種不同偏壓下涂層刀具的切削過程進行了模擬仿真。如圖 5 所示,三組涂層刀具切削過程均經歷短暫的磨合后達到穩定。在穩定磨損期,切削力出現穩定性的波動。隨著偏壓增加,涂層刀具的切削力明顯增加,且在 - 100V 偏壓下制備的涂層刀具主切削力最大約為 1500N。圖 6 為三種不同偏壓下的 TiAlN/TiAlSiN 復合涂層刀具切削后的溫度分布云圖,刀尖和工件接觸處的切削溫度最高。這是由于在切削過程中,刀尖和被加工材料發生劇烈的彈塑性變形,當剪切力大于被加工材料的剪切極限時,被加工材料被剝離,產生切屑。隨著偏壓的增加,涂層刀具的最高切削溫度也增加,且當偏壓為 - 100V 時,切削溫度達到最高值約 1200℃。由于在切削仿真過程中,僅考慮刀具和工件的受力、擠壓、傳熱等理想條件,且刀具涂層、基體以及被加工材料均視為剛體,并未考慮涂層表面涂層顆粒的分布狀態、孔隙、晶體狀態以及切削過程中的擴散、氧化等化學或熱力學過程,且TiAlN/TiAlSiN 涂層的熱導率遠小于含有金屬相的硬質合金基體,因而隨著偏壓的增加,涂層厚度增加,使得切削力和切削熱均增加。

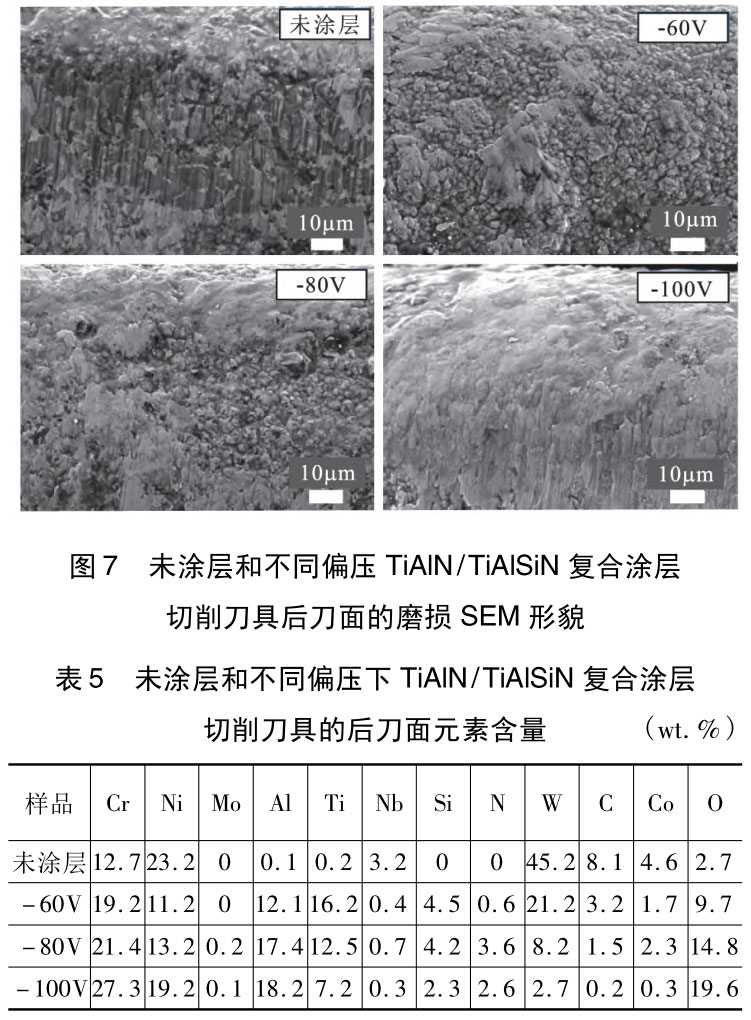

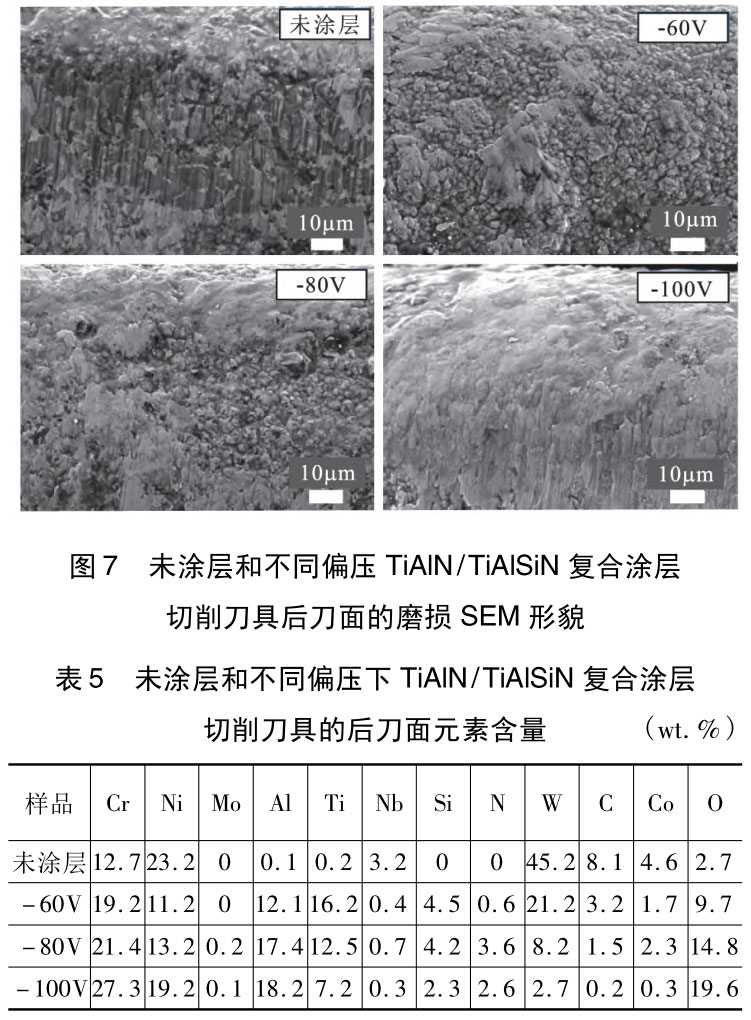

圖 7 為未涂層刀具和不同偏壓下 TiAlN/TiAl-SiN 復合涂層刀具切削高溫合金時后刀面磨損的光鏡和 SEM 形貌。

結合表 5 可以發現,對于未涂層刀具,表面磨損嚴重,主要是由于切削過程中磨粒磨損產生的溝槽,涂層刀具的后刀面溝槽較少,主要發生了擴散磨損和氧化磨損,并且隨著偏壓的增加,刀具的整體磨損量減小。對于未涂層刀具,在切削過程的交變應力作用下,剝離高溫合金材料時,硬質合金刀具表面的硬質相顆粒脫落,后刀面的磨損過程由高溫合金—硬質合金的雙體摩擦變為高溫合金—硬質顆粒—硬質合金的三體摩擦,因而在表面產生磨粒磨損。

由于硬質合金表面的硬度相對于 TiAlN/TiAl-SiN 陶瓷涂層較小,表面磨損較為嚴重。在硬質合金刀具表面進行涂層后,磨粒磨損減小,由于涂層的熱導率遠小于含有金屬黏結相的硬質合金,因而涂層刀具接觸點擠壓摩擦等交變應力產生的熱量,比未涂層硬質合金更難散去,故涂層后刀具接觸點的溫度更高,并且隨著偏壓的增加,涂層厚度增加,涂層致密度增加,接觸點的溫度增加,被加工材料向刀具元素的擴散增強,表面氧化效應增強,因此隨著涂層偏壓的增加,后刀面的 Ni,Cr,O 等元素增加。由于 Ni,Cr,Al 等元素在氧化過程中容易在表面形成一層較為致密且具有一定潤滑特性的氧化膜,潤滑膜對表面產生保護作用,因此偏壓 - 100V 時,TiAlN/TiAlSiN 復合涂層刀具切削壽命最長。

4 、結語

針對GH4169鎳基高溫合金的切削問題,通過制備 TiAlN/TiAlSiN 復合涂層刀具研究了不同偏壓下 TiAlN/TiAlSiN 復合涂層刀具的涂層顯微組織、力學性能以及切削GH4169鎳基高溫合金時的切削性能,結論如下。

(1) 三種不同偏壓下的涂層厚度分別為2.21μm,2.37μm,2.74μm,其中 -80V 和 -100V 偏壓下制備的涂層在底層 TiAlN 有較為明顯的柱狀晶結構,且-100V 偏壓制備的涂層平整且致密,并且隨著偏壓的增加,大顆粒數量減小,表面的孔隙減少,涂層致密性得到提高。

(2)偏壓的增加,復合涂層與基體結合力增加,并且在偏壓為 - 100V 時,結合力獲得最大值為74.3N。涂層的硬度和彈性模量也隨著偏壓的增加而增大,涂層機械性能提高,在偏壓范圍內,隨著偏壓的增加,涂層的致密性和擇優取向性明顯增強。

(3)切削GH4169高溫合金時,涂層刀具的切削磨損量明顯小于未涂層刀具,且隨著偏壓的增加,涂層刀具的壽命提高,當 - 100V 偏壓時,切削壽命最高。切削過程中,Ni,Cr,Al 等元素在氧化過程中容易在表面形成一層較為致密且具有一定潤滑特性的氧化膜,氧化膜的形成對刀具有一定的保護作用,因此偏壓 - 100V 時,TiAlN/TiAlSiN 復合涂層切削刀具切削壽命最長。

參考文獻

[1]杜金輝,趙光普,鄧群,等.中國變形高溫合金研制進展[J].航空材料學報,2016,36(3):27 -39.

[2]師昌緒,仲增墉.我國高溫合金的發展與創新[J].金屬學報,2010,46(11):1281 -1288.

[3]李卿,郭鴻鎮,王彥偉,等.GH4049 合金的熱變形行為及組織演變[J].材料工程,2014(12):55 -59.

[4]李鋒,劉維偉,余斌高,等.TiAlN 涂層刀具高速銑削GH4169 刀具磨損形貌及機理分析[J].航空精密制造技術,2016,52(1):34 -38.

[4]季思源,萬維財,彭卓豪,等.切削高溫合金用涂層的研究進展[J].工具技術,2022,56(2):3 -10.

[6]Shokrani A,Betts J,Jawahir I S.Improved performance and surface integrity in finish machining of Inconel 718 with e-lectrically charged tungsten disulphide MQL[J].CIRP An-nals,2022,71(1):109 -112.

[7]Bhatt A,Attia H,Vargas R,et al.Wear mechanisms of WC coated and uncoated tools in finish turning of Inconel 718[J].Tribology International,2010,43(5):1113 -1121.

[8]Fox-Rabinovich G S,Yamamoto K,Aguirre M H,et al.Multi-functional nano-multilayered AlTiN/Cu PVD coating for machining of Inconel 718 superalloy[J].Surface and Coatings Technology,2010,204(15):2465 -2471.

[9]Yi J Y,Song Y C,Xu Y C,et al.Effects of Ni content on mi-crostructure,mechanical properties and Inconel 718 cutting performance of AlTiN-Ni nanocomposite coatings[J].Ce-ramics International,2019,45:474 -480.

第一作者:徐興偉,高級工程師,中國航發成都發動機有限公司,610503 成都市

First Author:Xu Xingwei,Senior Engineer,AECC Chengdu Engine Co.,Ltd.,Chengdu 610503,China

通信作者:熊計,教授,四川大學機械工程學院,610065 成都市

Corresponding Author: Xiong Ji,Professor,School of Me-chanical Engineering,Sichuan University,Chengdu 610065,China

通信作者:劉俊波,副研究員,四川大學機械工程學院,610065 成都市

Corresponding Author: Liu Junbo,Associate Researcher,School of Mechanical Engineering,Sichuan University,Chengdu 610065,China

相關鏈接