表面完整性是對零件加工后表面微觀幾何特征和表面層在一定深度范圍內物理力學特性變化的總體描述,主要包括表面粗糙度、表面微觀形貌、表面顯微硬度、表面殘余應力及顯微結構等指標[1],大量學者對表面完整性與試件疲勞壽命之間的關系進行了研究。一般認為,表面微觀幾何形貌形成的微觀應力集中對試件的疲勞壽命具有較大的影響,表面越粗

糙,應力越集中,零件的疲勞壽命越低[2-4]。?s 等[5]與 Andrews 等[6]學者認為,表面粗糙度和表面微觀形貌主要通過應力集中系數影響疲勞壽命。Neuber 等[7]研究發現,隨著應力集中系數的增大,試件的疲勞性能會逐漸降低。Kawagoishi 等[8]認為,試件表面產生的殘余壓應力能夠抑制表面裂紋的產生和擴展,從而提升試件的抗疲勞性能。Syed 等[9]認為,殘余拉應力會提升裂紋的擴展速率,從而降低疲勞壽命。楊茂奎等[10]研究發現,殘余應力在實際工作環境下存在不同程度的釋放,進而改變表面殘余應力對零件疲勞性能的影響程度。楊茂奎等[10]、任敬心等[11]、張建龍等[12]分別針對 GH4169、GH33A、304 不銹鋼 3 種不同材料的研究表明,表面硬度對材料疲勞性能的影響會因實驗材料、外加載荷形式、表面應力狀態、試驗溫度、加工硬化程度等因素的變化而變化。Josefson 等[13]認為,加工表面塑性變形層可細化表層組織,提高材料的屈服強度,增加表面硬度,阻止位錯線向表面延伸,從而提高試件的疲勞強度。Suárez 等[14]和 Li 等[15]分別通過超聲輔助切削 GH4169 和 TC4,并與傳統切削進行了對比研究,結果均表明,塑性變形程度的增加可以提高疲勞壽命。Li 等[16]研究了塑性變形程度對疲勞壽命的影響,認為較大的表面塑性變形能夠提高試件的高周疲勞性能,但對試件低周疲勞性能具有消極影響。

目前,國內外學者針對不同材料的各項表面完整性指標對疲勞壽命的影響進行了大量研究,但是針對表面塑性變形層中纖維組織方向對試件疲勞性能的影響規律及其機理的研究尚不充分。由于車削與銑削的加工機制不同,因此在加工疲勞試件時,車削加工塑性變形層中組織纖維化變形沿試件的周向,而銑削加工塑性變形層中組織纖維化變形沿試件的軸向。當承受沿著軸向的交變載荷時,2 種不同方向的塑性變形層對試件疲勞性能的影響存在差異。文中試驗以車削和銑削加工為基礎,使鈦合金 TC4 疲勞試件表面塑性變形層中分別產生垂直和平行于軸向加載方向的纖維組織,通過控制加工參數,在車削試件表面完整性指標基本優于銑削試件的情況下,研究加工表面塑性變形層中組織纖維化變形方向對試件疲勞壽命的影響,擬為零件加工方式的選擇提供借鑒。

1 、試驗

1.1 材料

鈦合金 TC4 是一種典型 α+β 鈦合金,具有比強度高、耐腐蝕、耐高溫及焊接性好等優良特性,在航空航天、醫療器械、交通運輸等領域得到廣泛應用[17-18]。

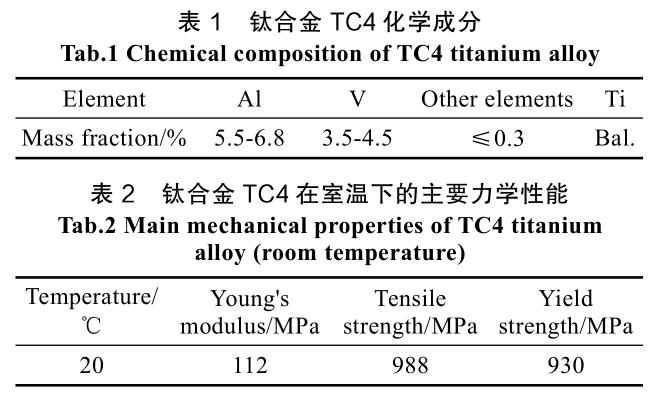

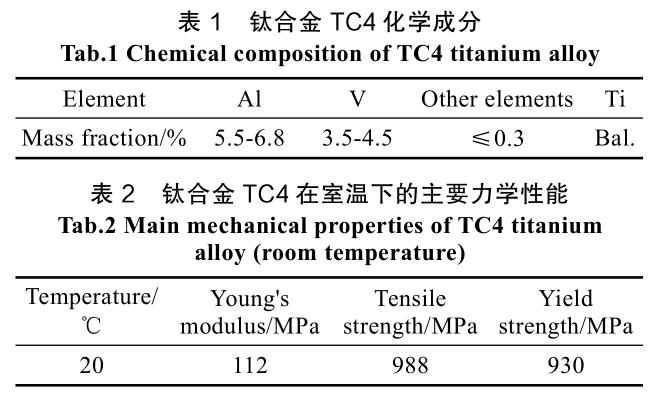

由于鈦合金 TC4 的導熱率低、屈強比高、塑性變形范圍窄小,因此在機械加工過程中,刀具刃口附近切削產生的熱量不易散失,刀具磨損較為嚴重,從而出現零件加工效率低、成本高、質量難以保證等問題[19]。文中試驗選用的鈦合金 TC4 材料的化學成分組成及在室溫下的力學性能如表 1—2 所示。

1.2 試件加工方案

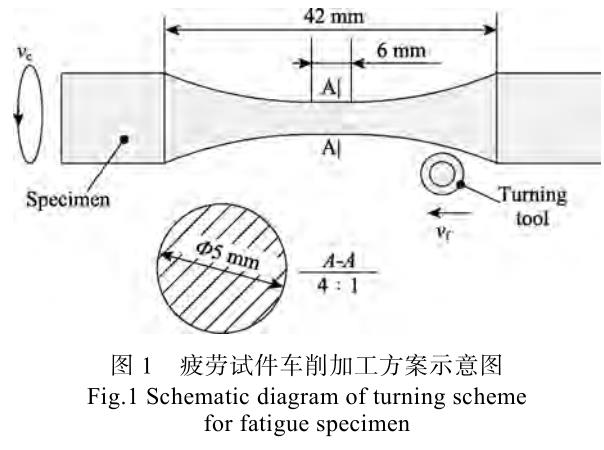

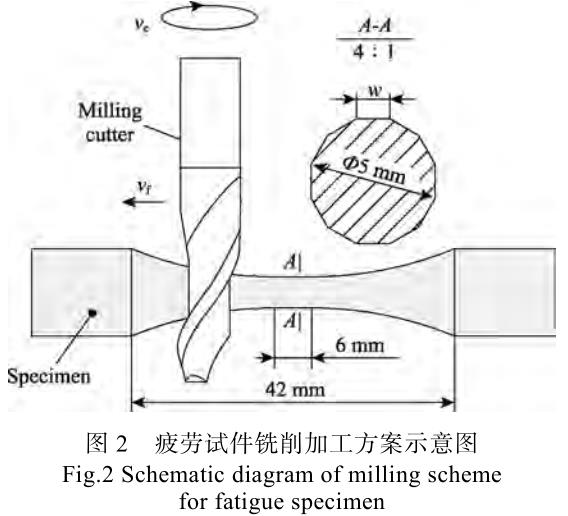

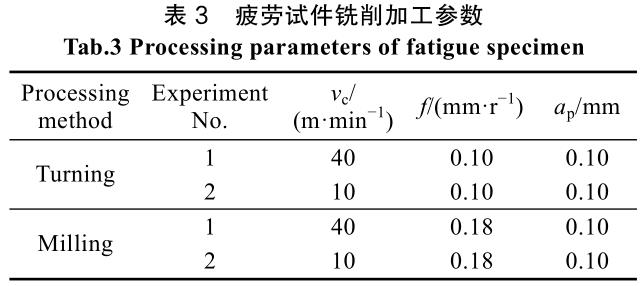

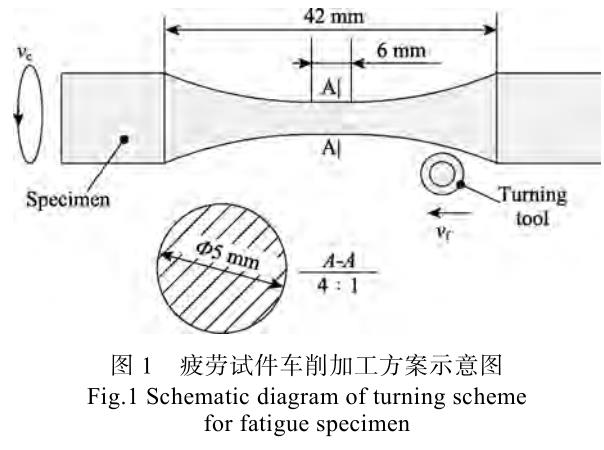

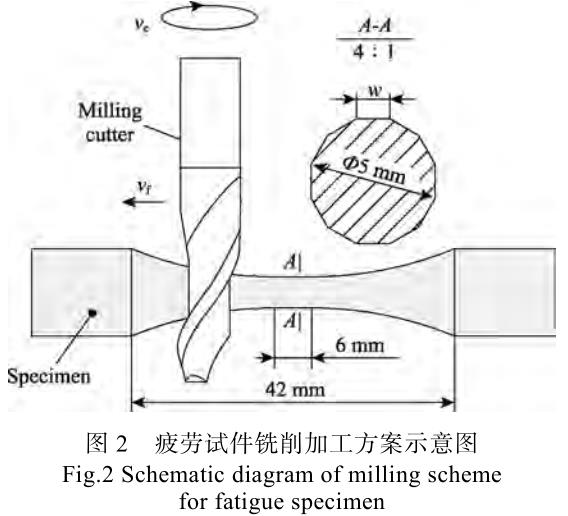

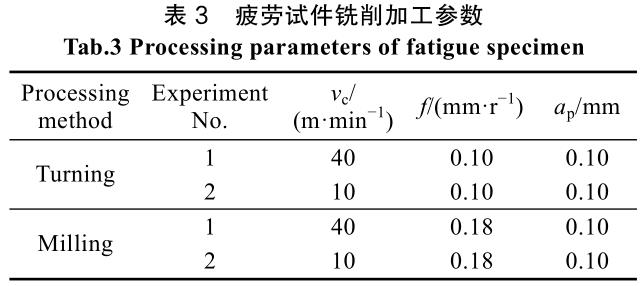

疲勞測試試件的設計參考 GB/T 3075—2021《金屬材料 疲勞試驗 軸向力控制方法》[20],疲勞測試段為直線段,長度為 6 mm,加工完成后試件的直徑為5 mm。分別采用車削和銑削的加工方式對疲勞測試件進行加工。車削加工和銑削的加工方案分別如圖 1—2 所示。

為了保證經車削加工和銑削加工后試件表面具有一致的表面微觀幾何形貌,試件的車削加工采用圓形車刀片,刀片直徑為 8 mm,前角為 0°,后角為 15°;試件的銑削加工采用單刃立銑刀,刀具直徑為 8 mm,刃長為 25 mm,全長為 75 mm,螺旋角為 45°。采用水基切削液對刀具和試件進行冷卻和潤滑。由于銑削和車削的加工機制不同,在車削加工時工件跟隨主軸旋轉,因此車削加工得到的疲勞試件的截面為圓形。

在銑削加工時,銑刀跟隨主軸旋轉,工件被固定在第4 軸上,首先銑刀完成 1 次走刀后返回原位,緊接著第 4 軸轉動 6°,之后循環上述過程。該過程循環 60次后便形成銑削疲勞試件的表面,因此銑削加工得到的疲勞試件截面不是圓形,而是一個邊長 w=0.26 mm的標準正六十邊形,這樣的疲勞試件可以避免傳統板狀銑削試件在過渡圓弧處存在的毛刺及應力集中等不穩定因素對疲勞性能產生額外的影響[21]。疲勞試件的加工參數如表 3 所示。為了確保加工的可靠性,每個試件均采用新刀進行加工。

2、 表面完整性測試

2.1 表面粗糙度

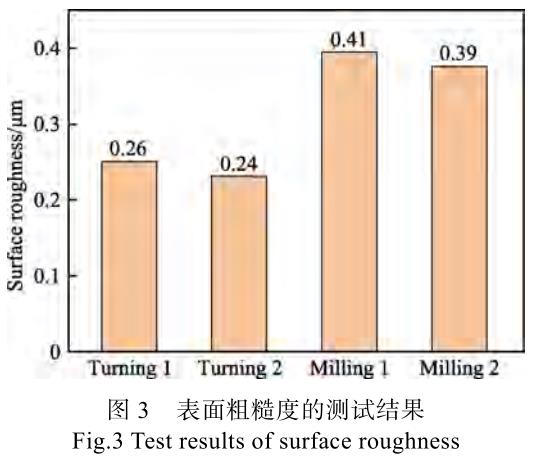

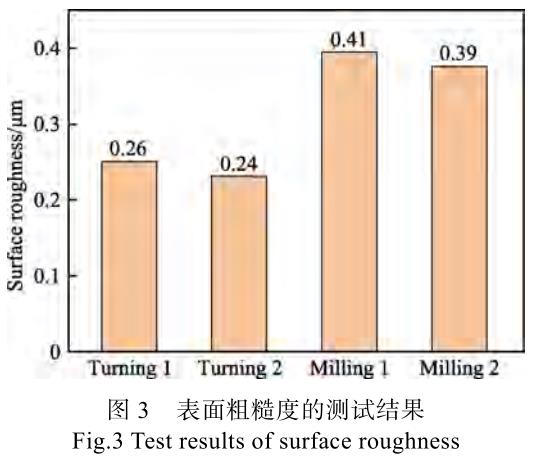

利用 TIME 3220 型觸針式表面輪廓測量儀對試件 加 工 表 面 粗 糙 度 進 行 測 量 。 設 置 取 樣 長 度 為0.8 mm,評定長度為 4 mm,方向沿試件的軸向。表面粗糙度測試結果如圖 3 所示。車削試件的表面粗糙度分別為 Ra 0.26 μm 和 Ra 0.24 μm,銑削試件的表面粗糙度分別為 Ra 0.41 μm 和 Ra 0.39 μm。表面粗糙度主要與刀具的半徑和進給量有關,在進給量相同時,同一種加工方式的試件表面粗糙度相差不大。這里車削和銑削采用的刀具半徑均為 8 mm,銑削加工采用的進給量較大,在已加工表面上由于斷續切削所產生的殘留部分的高度較高,從而導致表面粗糙度增大,因此車削試件的表面粗糙度明顯小于銑削試件的表面粗糙度。

2.2 表面顯微硬度

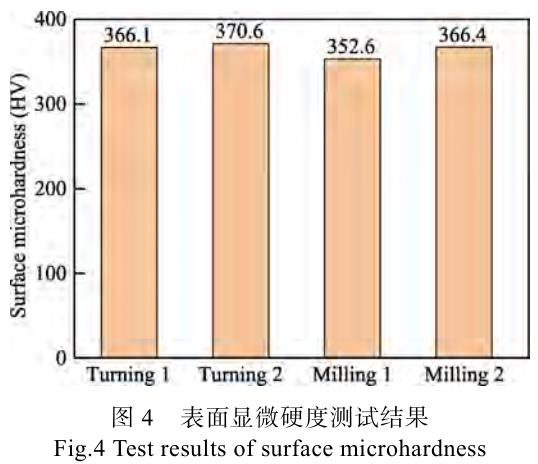

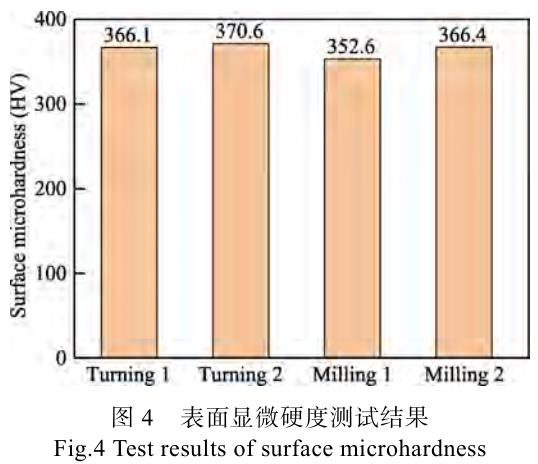

表面顯微硬度采用 FUTURE–TECH FM–800 型顯微硬度計進行測量,測量時加載載荷為 1.96 N,載荷的保持時間為 10 s。試件表面顯微硬度的測試結果如圖 4 所示。車削試件表面顯微硬度的均值分別為366.1HV 和 370.6HV,銑削試件表面顯微硬度的均值分別為 352.6.5HV 和 366.4HV,車削試件的表面顯微硬度略大于銑削試件。表面顯微硬度是加工中機械效應與熱效應共同作用的結果,實驗選取的鈦合金 TC4材料的基體硬度為 297HV。經過車削和銑削加工后,試件的表面顯微硬度均大于基體的硬度,存在明顯的加工硬化現象,表面硬化可以提升表層材料的承載能力,阻礙位錯運動,抑制疲勞裂紋的擴展,從而提升試件的疲勞壽命。

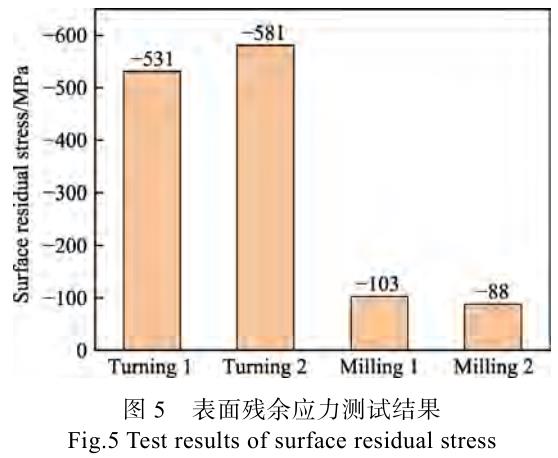

2.3 表面殘余應力

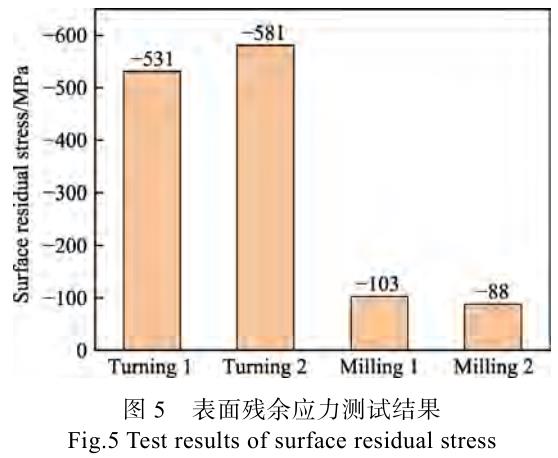

使用 AutoMATE Ⅱ型 X 射線衍射應力儀對試件表面沿軸向的殘余應力進行測量,表面殘余應力測試結果如圖 5 所示。2 種加工方式得到的疲勞試件表面殘余應力均為壓應力。車削試件的殘余應力分別為?581 MPa 和?531 MPa,銑削試件的殘余應力分別為?103 MPa 和?88 MPa。與表面硬度的形成機制類似,表面殘余應力同樣是加工時機械效應與熱效應共同作用的結果,車削試件與銑削試件表面殘余應力的數值呈現出如此大的差異,這在很大程度上是因加工方式的不同。殘余壓應力可以在試件承受交變載荷時抵消部分拉應力,從而抑制裂紋的產生和擴展,進而提升試件的抗疲勞性能。殘余壓應力越大對試件疲勞性能的提升效果越明顯。

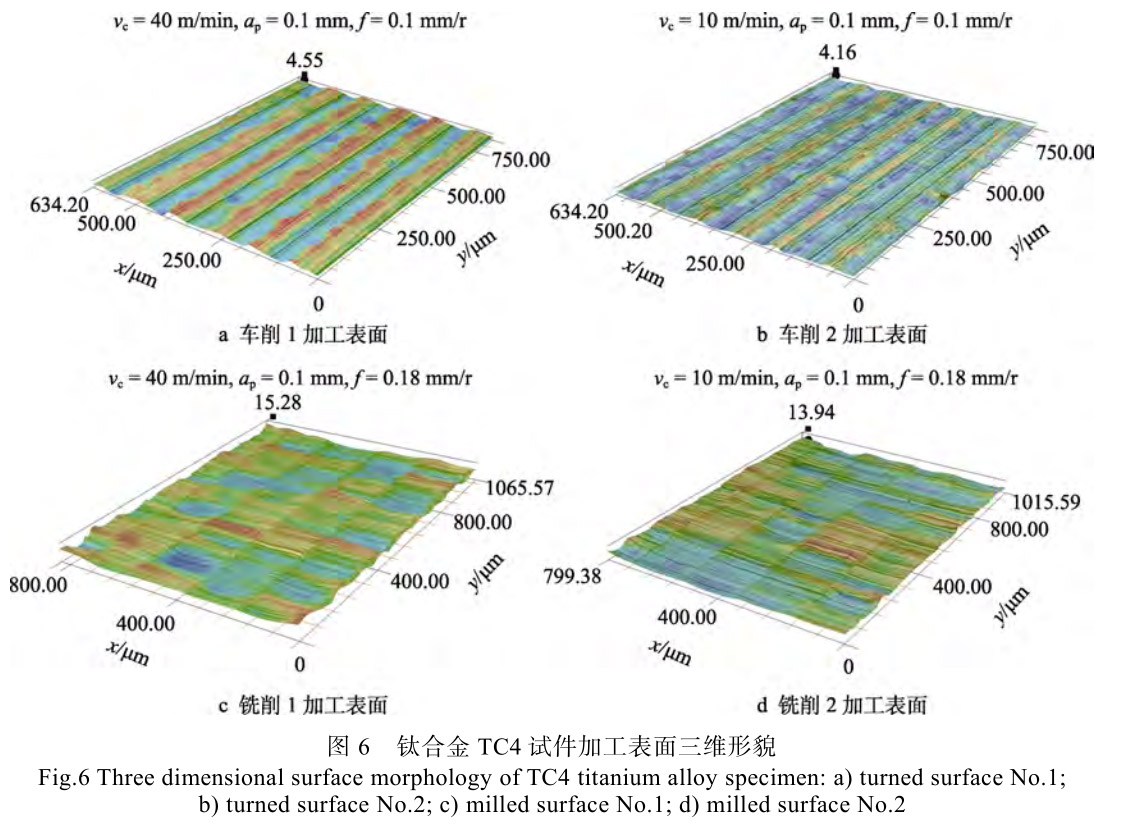

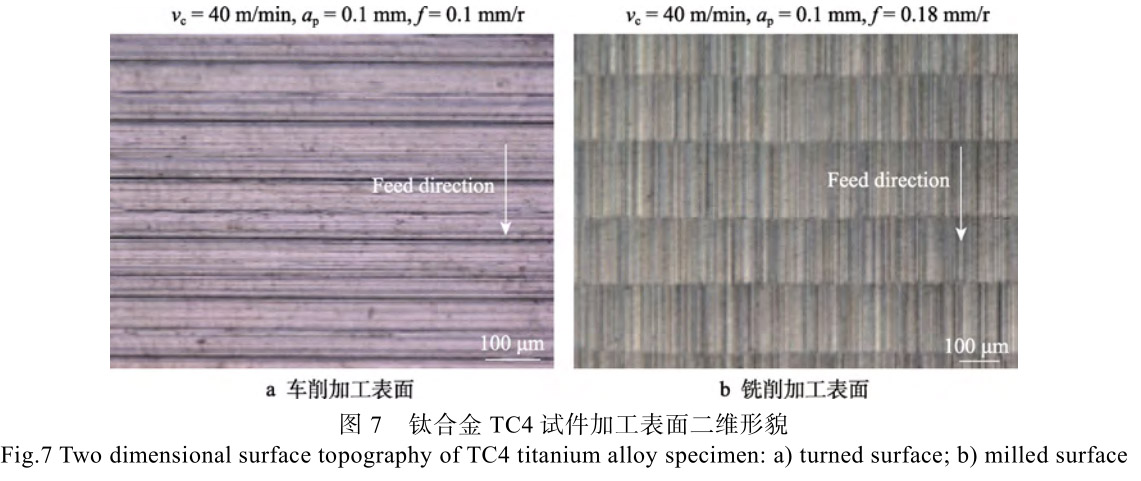

2.4 表面微觀形貌

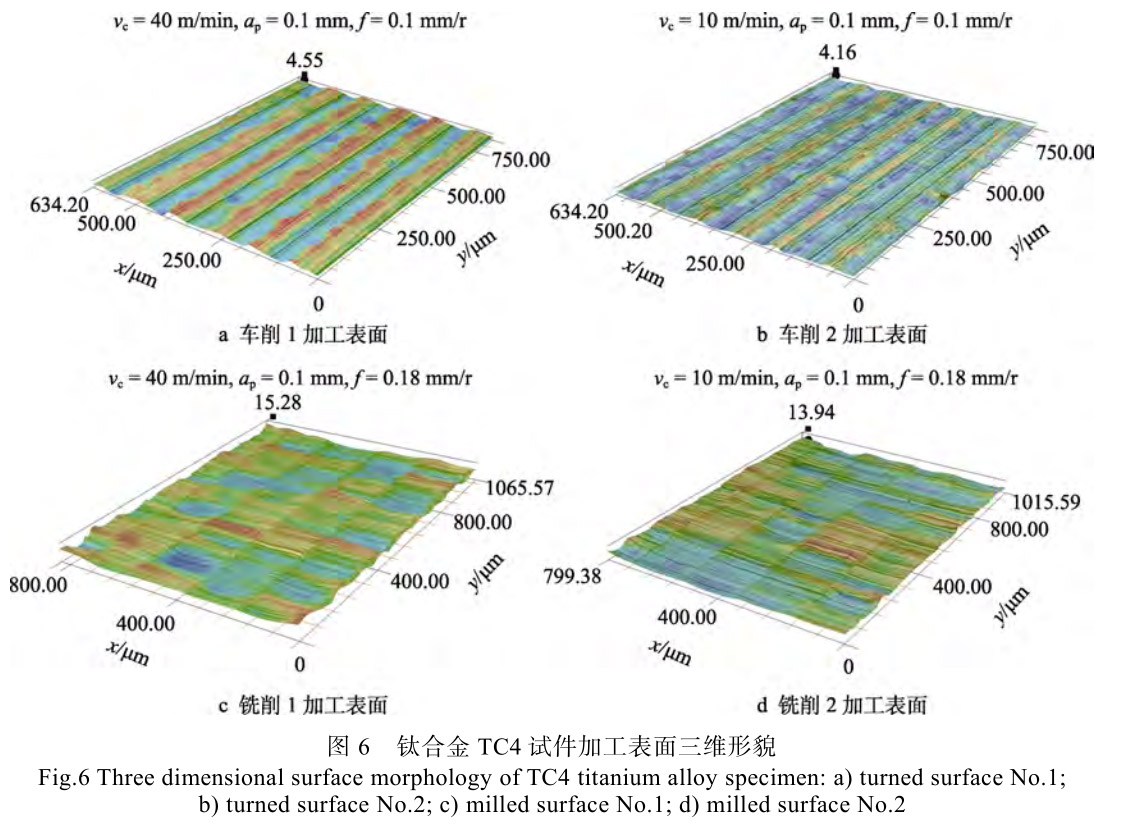

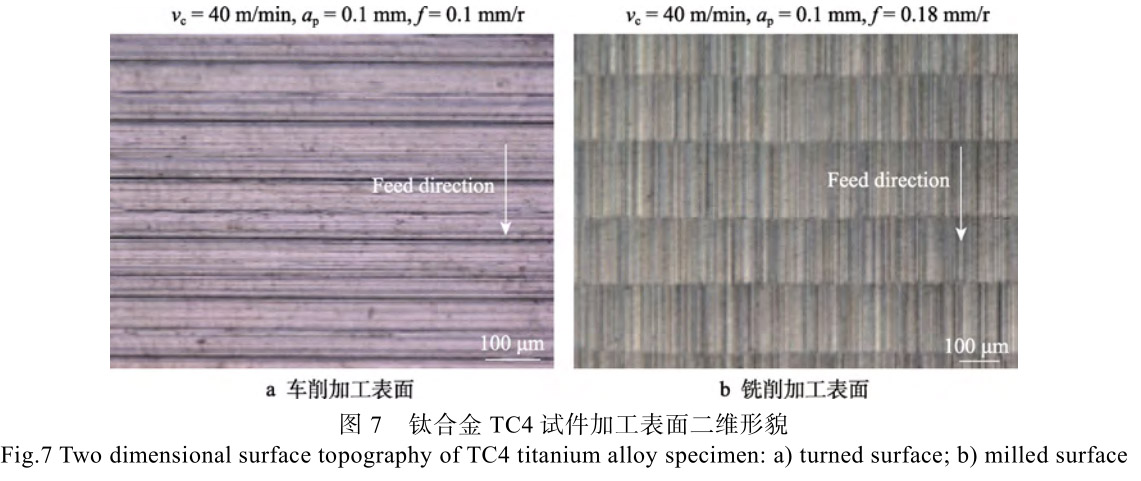

試件表面二維、三維形貌采用基恩士 VHX–5000型超景深三維顯微鏡進行觀測,結果如圖 6 所示。在疲勞試件的加工過程中,車削和銑削加工的進給方向均沿著試件的軸向。在試件的軸向方向均可觀察到周期性的波峰和波谷。由于 2 種加工方式中采用的進給量不同,因此相鄰的波峰或波谷間的距離也不同。車削的進給量 f=0.10 mm/r,銑削的進給量 f= 0.18 mm/r,在三維形貌中可以清楚地觀察到銑削表面相鄰波峰或波谷之間的距離大于車削表面相鄰波峰或波谷之間的距離。

為了盡可能保持 2 種加工方式得到的疲勞試件表面形貌一致,在試驗方案設計階段均采用直徑為8 mm 的刀具。由此可見,在理論上 2 種試件軸向表面形貌輪廓的谷底圓半徑應一致。在加工過程中,由于刀具幾何輪廓的變化、加工系統的振動及積屑瘤的影響,試件已加工表面存在很多沿著切削速度方向的微觀劃痕。在加工時,刀具進給方向均沿著試件的軸向,由于 2 種加工方式切削速度的方向不同,因此微觀劃痕的方向也不同,車削加工產生的劃痕垂直于進給方向,而銑削加工則平行于進給方向,如圖 7 所示。一般認為,車削表面的微觀劃痕對試件的疲勞性能具有嚴重的消極影響[22-23],其原因是在承受軸向的交變載荷時,垂直于載荷方向的微觀劃痕底部容易因應力集中而產生微裂紋,導致疲勞源在試件表面萌生,從而降低試件的疲勞壽命。

3、 疲勞性能測試及結果分析

3.1 疲勞試驗方案

疲勞試驗采用長春機械研究院研制的 GPS100 電磁諧振式高頻拉壓疲勞試驗機,其所能施加的最大靜載荷為 100 kN,最大動載荷為 50 kN,工作頻率為80~250 Hz,加載精度≤±1%,對疲勞試件采用應力比 R=0.1 且載荷頻率為 100 Hz 的正弦波單向拉伸加載方案,加載的最大應力 σmax 為 870 MPa,試件的疲勞壽命取 5 次測量的平均值。

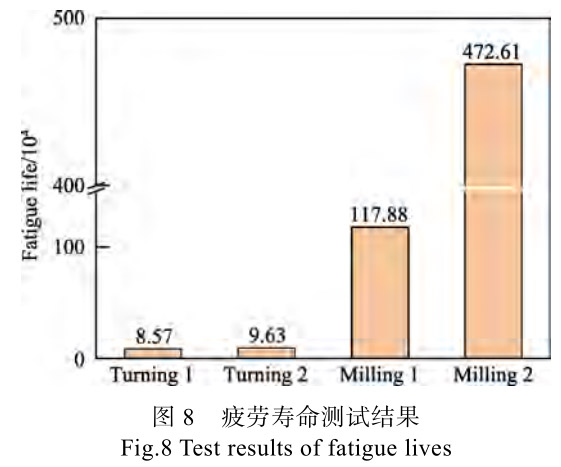

3.2 疲勞試驗結果

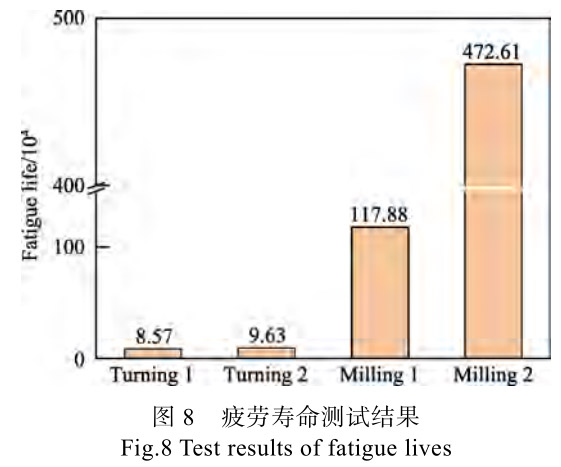

鈦合金 TC4 的疲勞試驗結果如圖 8 所示。2 組車削 參 數 下 試 件 的 平 均 疲 勞 壽 命 為 8.57×104 次 和9.63×104 次,2 組銑削參數下試件的平均疲勞壽命為117.88×104 次和 472.61×104 次。銑削加工試件的疲勞壽命是車削加工試件的 12~48 倍。

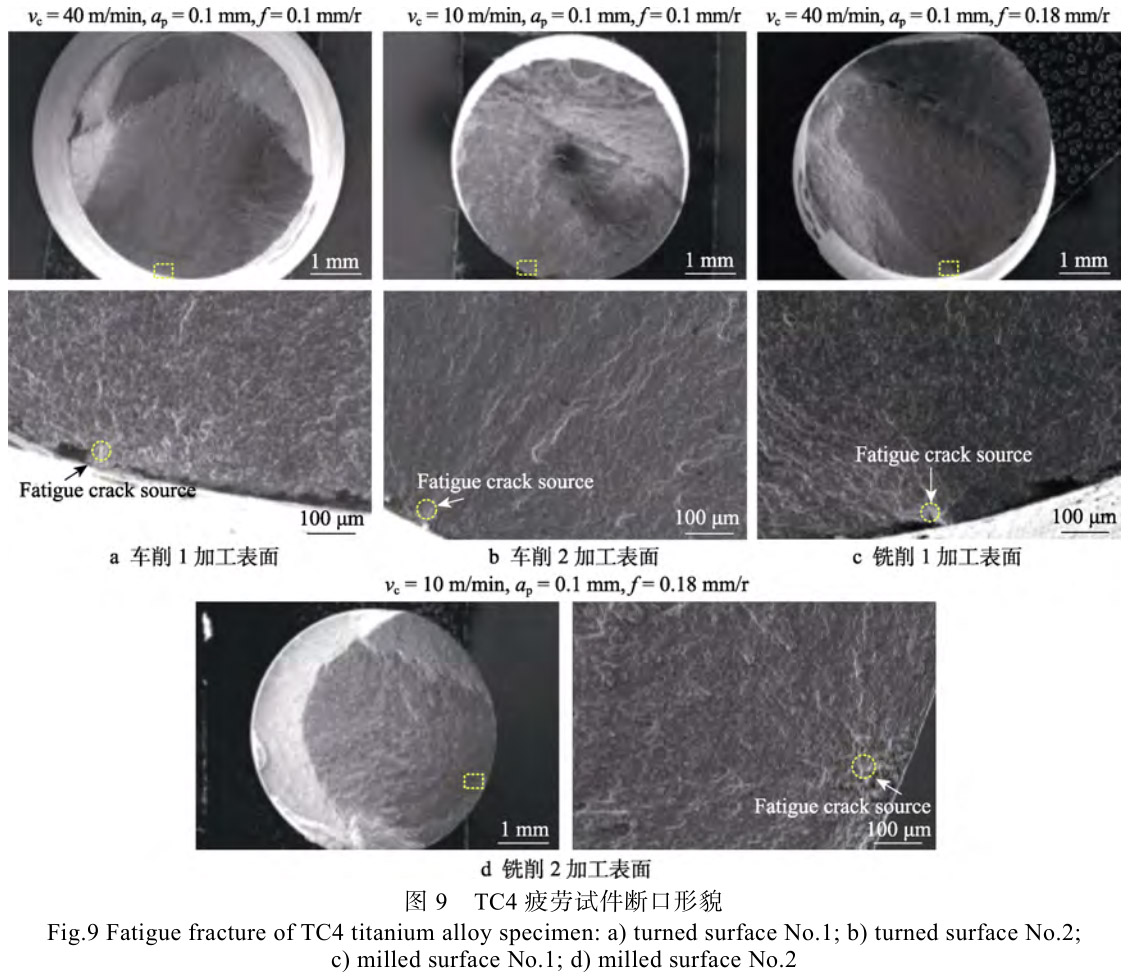

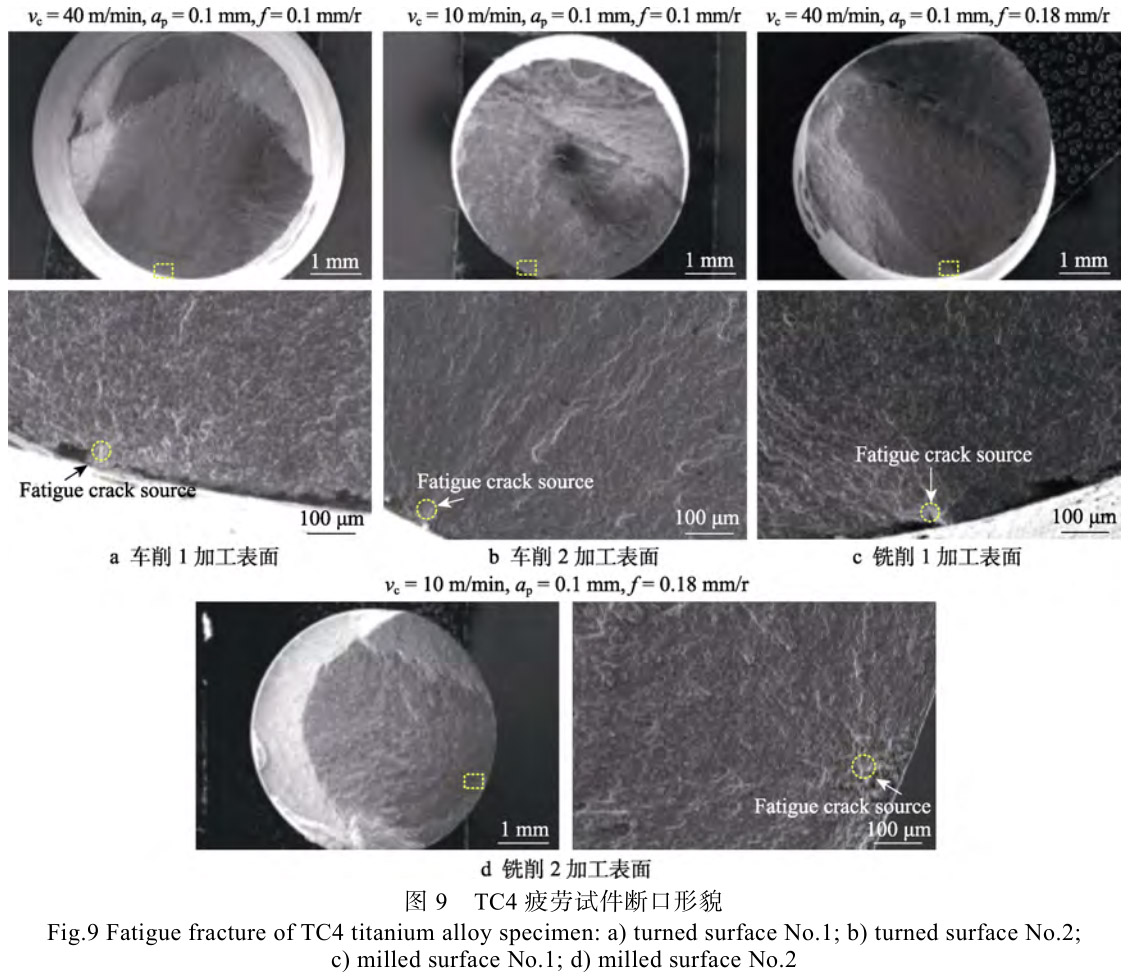

采用 ZEISS 熱場發射電子顯微鏡對車削和銑削試件的疲勞斷口形貌進行觀察,如圖 9 所示。疲勞斷口可以主要分為 3 個區域:疲勞源、疲勞裂紋擴展區、疲勞瞬斷區。結果表明,所有試件斷口的疲勞源均成核于亞表面(30~90 μm),而非試件的表面,這表明2 種加工方式在試件表面產生的不同方向的微觀劃痕未對疲勞裂紋的萌生產生影響。

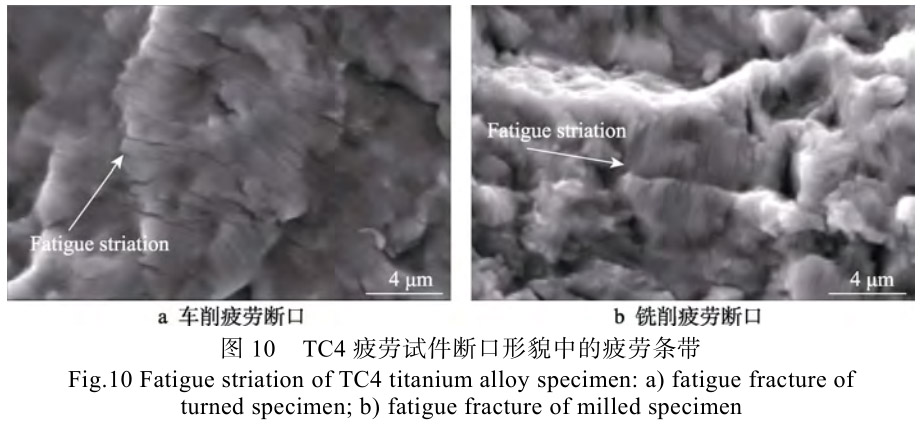

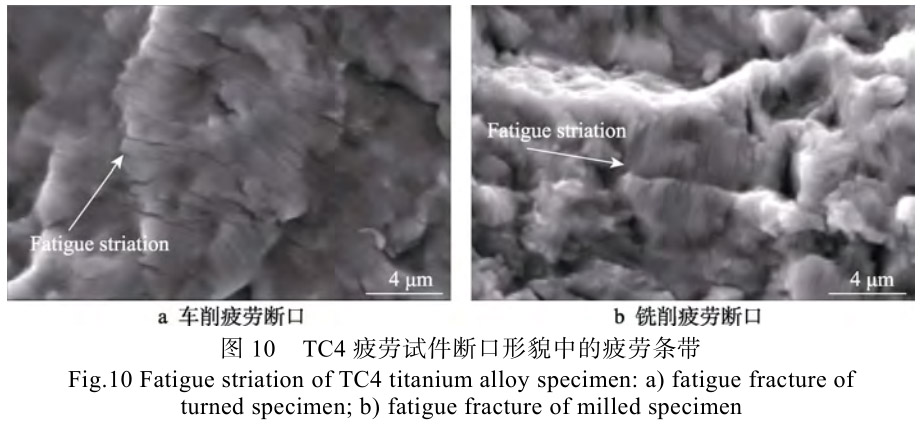

在試件亞表面的裂紋擴展區分別距疲勞源相同的距離處,對車削和銑削中編號 1 試件的斷口進行疲勞條帶觀察,如圖 10 所示。在相同的放大倍數下,銑削試件斷口的疲勞條帶間距小于車削試件斷口的疲勞條帶間距,前者約為 0.15 μm,后者約為 0.25 μm。疲勞條帶是塑性區位錯滑移的結果[24],其方向一般與裂紋的擴展方向垂直,每條疲勞條帶均對應一次應力循環,因此銑削試件疲勞條帶間距較小表明其裂紋的擴展速度更慢,在疲勞裂紋擴展階段的抗疲勞性能更強。在整個高周疲勞試驗過程中,疲勞裂紋萌生階段壽命的占比較大,而裂紋擴展階段較短,在高周疲勞試驗過程中甚至可以忽略[25],因此銑削試件疲勞壽命大于車削試件疲勞壽命的原因主要在于前者可以抑制疲勞源的萌生,相較于車削加工可以大幅增加疲勞裂紋萌生階段的壽命。

3.3 分析與討論

將表面完整性試驗結果與疲勞試驗結果進行綜合分析,在試驗參數范圍內,車削試件的表面粗糙度、表面顯微硬度、表面殘余壓應力 3 個指標均優于銑削試件。然而,銑削加工試件的抗疲勞性能遠遠大于車削加工試件的抗疲勞性能。這說明表面粗糙度、表面顯微硬度和表面殘余應力 3 個指標的差異并非是銑削疲勞試件壽命遠遠大于車削疲勞試件的原因。

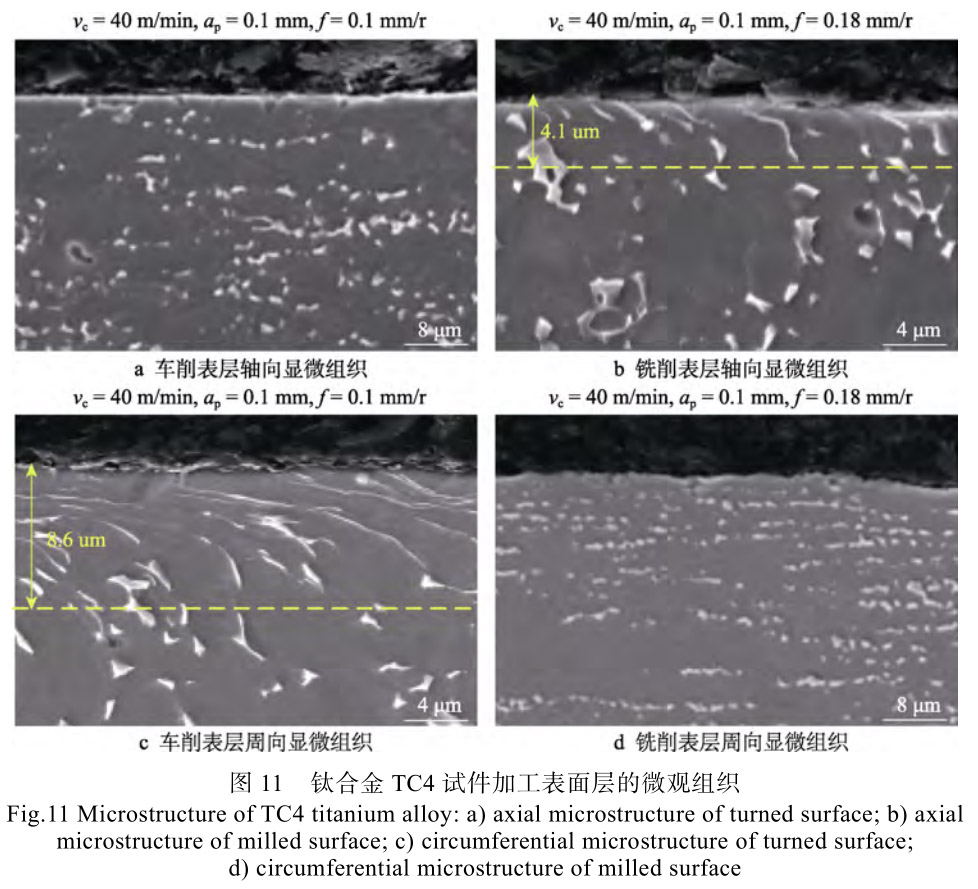

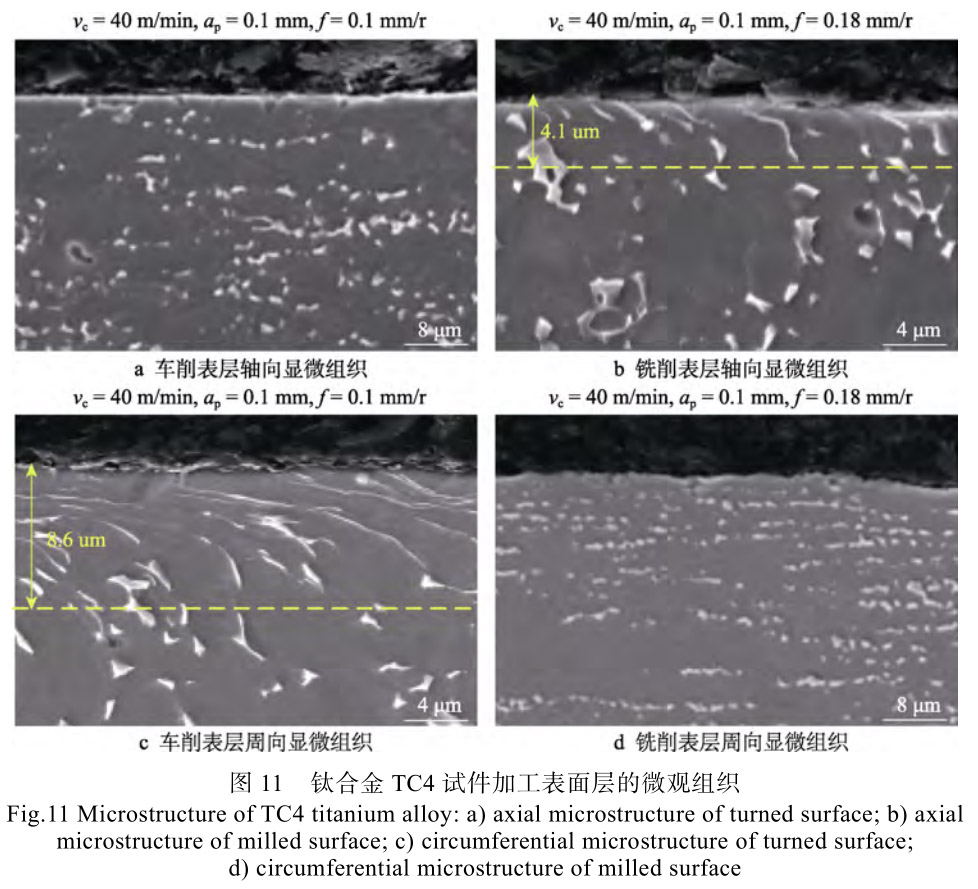

為了解釋這一現象的原因,利用 ZEISS 熱場發射電子顯微鏡對加工表層微觀組織進行觀察,得到了 2種加工方式沿試件軸向和周向的微觀組織,如圖 11所示。銑削試件的近表面軸向和車削試件的近表面周向(圖 11b—c 所示)的塑性變形層中均可觀察到明顯 的 組 織 纖 維 化 變 形 , 銑 削 塑 性 變 形 層 深 度 為4.1 μm,車削塑性變形層深度為 8.6 μm。車削試件表面塑性變形層更深,并且晶粒扭曲的程度更大,組織纖維化現象更加明顯。2 種加工方式下,在試件的亞表面均未觀察到夾雜、裂紋、空穴等缺陷,可以排除

因加工帶來的亞表面損傷對試件疲勞性能產生的不良影響。結合疲勞源位置的分析可以認為,試驗中車削和銑削加工在試件表面產生的微觀劃痕方向的不同并未對疲勞壽命產生實質性的影響。塑性變形是機械加工中機械效應與熱效應共同耦合的結果,當刀具后刀面與已加工表面之間進行摩擦和擠壓時產生的應力大于材料本身的屈服強度時,表層的材料便會沿切削力方向發生塑性變形,從而形成塑性變形層。在塑性變形層中可以觀察到沿刀具切削速度方向的組織纖維化變形,原本的晶粒被扭曲和拉長,在試件承受載荷時可以抑制裂紋的萌生和擴展,阻礙位錯繼續運動,從而提升試件的疲勞強度。

車削和銑削 2 種加工方式的切削速度方向不同,因此2 種加工方式所得表面塑性變形層的組織纖維化方向也不同,車削加工的疲勞試件表面纖維化方向沿試件的周向,而銑削加工的疲勞試件表面纖維化方向沿試件的軸向。當試件承受軸向的交變載荷時,銑削試件表面沿著載荷方向的表面纖維化變形對疲勞裂紋萌生和擴展的抑制效果強于車銑削加工,可以有效地提升試件的抗疲勞性能。通過對表面粗糙度、表面顯微硬度、表面殘余應力、表面微觀形貌及疲勞斷口進行相關測試和分析,未能確定導致車削與銑削試件疲勞壽命之間存在巨大差距的原因,因此可以認為導致該差距的主要原因是塑性變形層中組織纖維化方向的不同,并且相較于垂直于載荷方向的組織化纖維變形,沿著載荷方向的組織纖維化變形抑制疲勞裂紋的萌生和擴展的效果更加明顯,在很大程度上提升了試件的抗疲勞性能,這也是銑削試件疲勞壽命遠大于車削試件的主要因素。

4、 結論

1)車削和銑削加工表面的微觀組織都會沿切削速度方向形成纖維化塑性變形。由于加工機制的不同,車削加工形成的組織纖維化方向沿疲勞試件的周向,銑削加工形成的組織纖維化方向沿試件的軸向。

2)當車削加工試件的表面完整性指標基本優于銑削加工試件時,銑削加工試件的軸向抗疲勞性能是車削加工試件的 12~48 倍。在承受軸向交變載荷時,銑削加工形成的沿試件軸向的纖維組織能夠抑制疲勞裂紋的萌生和擴展,大幅提升試件的抗疲勞性能,并且提升效果主要來源于對疲勞裂紋萌生的抑制。

3)在滿足試件加工表面質量設計要求的前提下,應盡可能選擇切削速度方向與試件承載方向相同的加工方式,從而使機械加工塑性變形層中纖維組織的方向與交變載荷的方向相同,進而提高試件的抗疲勞性能。

參考文獻:

[1]王尚志. 航空零件加工的表面完整性[J]. 航空工藝技術, 1988, 31(2): 31-33.

WANG Shang-zhi. Surface Integrity of Aviation Parts Processing[J]. Aeronautical Manufacturing Technology,1988, 31(2): 31-33.

[2]AROLA D, WILLIAMS C L. Estimating the Fatigue Stress Concentration Factor of Machined Surfaces[J].International Journal of Fatigue, 2002, 24(9): 923-930.

[3]譚靚, 姚倡鋒, 張定華. 7055 鋁合金高速加工表面完整性對疲勞壽命的影響[J]. 機械科學與技術, 2015, 34(6):872-876.

TAN Liang, YAO Chang-feng, ZHANG Ding-hua. In-fluence of the Surface Integrity on the Fatigue Life for High-Speed Milling of 7055 Aluminum Alloy[J]. Me-

chanical Science and Technology for Aerospace Enginee-ring, 2015, 34(6): 872-876.

[4]武導俠, 張定華, 姚倡鋒. GH4169 高溫合金車削表面完整性對疲勞性能的影響[J]. 航空材料學報, 2017,37(6): 59-67.

WU Dao-xia, ZHANG Ding-hua, YAO Chang-feng. Effect of Surface Integrity of Turned GH4169 Superalloy on Fatigue Performance[J]. Journal of Aeronautical Mate-

rials, 2017, 37(6): 59-67.

[5]?S S K, SKALLERUD B, TVEITEN B W. Surface Rou-ghness Characterization for Fatigue Life Predictions Using Finite Element Analysis[J]. International Journal of

Fatigue, 2008, 30(12): 2200-2209.

[6]ANDREWS S, SEHITOGLU H. A Computer Model for Fatigue Crack Growth from Rough Surfaces[J]. Interna-tional Journal of Fatigue, 2000, 22(7): 619-630.

[7]NEUBER H. Theory of Notch Stresses: Principles for Exact Calculation of Strength with Reference to Structural form and Material[M]. Berlin: Springer-verlag, 1958:

204.

[8]KAWAGOISHI N, CHEN Q, KONDO E, et al. Influence of Cubic Boron Nitride Grinding on the Fatigue Strengths of Carbon Steels and a Nickel-Base Superalloy[J]. Journalof Materials Engineering and Performance, 1999, 8(2):152-158.

[9]SYED A K, AHMAD B, GUO Hua, et al. An Experimen-tal Study of Residual Stress and Direction-Dependence of Fatigue Crack Growth Behaviour in As-Built and Stress-Relieved Selective-Laser-Melted Ti6Al4V[J]. Materials Science and Engineering: A, 2019, 755: 246-257.

[10]楊茂奎, 任敬心. 加工表面完整性對 GH4169 高溫合金疲勞壽命的影響[J]. 航空精密制造技術, 1996, 32(6):28-31.

YANG Mao-kui, REN Jing-xin. Effect of Machined Sur-face Integrity on Fatigue Life of GH4169 Superalloy[J].Aviation Precision Manufacturing Technology, 1996,

32(6): 28-31.

[11]任敬心, 黃奇, 張智龍, 等. 機械加工表面完整性對高溫合金材料 GH33A 疲勞壽命的影響[J]. 航空工藝技術, 1991, 34(5): 2-5.

REN Jing-xin, HUANG Qi, ZHANG Zhi-long, et al.Effect of Machining Integrity on Fatigue Life of High Temperature Alloy GH33A[J]. Aeronautical Manufac-

turing Technology, 1991, 34(5): 2-5.

[12]張建龍, 薛河, 崔英浩, 等. 加工硬化對 304 不銹鋼應力腐蝕裂紋裂尖力學性能的影響[J]. 材料導報, 2019,33(24): 4147-4151.

ZHANG Jian-long, XUE He, CUI Ying-hao, et al. Effect of Work Hardening on Mechanical Properties of Stress Corrosion Crack Tip of 304 Stainless Steel[J]. Materials

Reports, 2019, 33(24): 4147-4151.

[13]JOSEFSON B L, STIGH U, HJELM H E. A Nonlinear Kinematic Hardening Model for Elastoplastic Defor-mations in Grey Cast Iron[J]. Journal of Engineering

Materials and Technology, 1995, 117(2): 145-150.

[14]SUáREZ A, VEIGA F, DE LACALLE L N L, et al.Effects of Ultrasonics-Assisted Face Milling on Surface Integrity and Fatigue Life of Ni-Alloy 718[J]. Journal of

Materials Engineering and Performance, 2016, 25(11):5076-5086.

[15]LI Xun, YANG Shen-liang, LU Zheng-hui, et al. Influen-ce of Ultrasonic Peening Cutting on Surface Integrity and Fatigue Behavior of Ti-6Al-4V Specimens[J]. Journal of Materials Processing Technology, 2020, 275: 116386.

[16]LI Xun, GUO Zhi-yuan, YANG Shen-liang, et al. Study on the Effect of Milling Surface Plastic Deformation on Fatigue Performance of 20Cr and TC17 Specimens[J].Metals, 2022, 12(5): 736.

[17]胡偉楠. 鈦合金 TC4 高速切削加工性試驗研究[D]. 沈陽: 沈陽理工大學, 2020: 4-7.

HU Wei-nan. Experimental Study on High Speed Machi-ning Performance of Ttitanium Alloy TC4[D]. Shenyang:Shenyang Ligong University, 2020: 4-7.

[18]魯媛媛, 馬保飛, 劉源仁. 固溶處理溫度對 TC4 鈦合金組織和性能的影響[J]. 金屬熱處理, 2019, 44(6): 153-158.

LU Yuan-yuan, MA Bao-fei, LIU Yuan-ren. Effect of So-lution Treatment Temperature on Microstructure and Pro-perties of TC4 Titanium Alloy[J]. Heat Treatment of

Metals, 2019, 44(6): 153-158.

[19]邵明輝, 喻秋, 李順才, 等. TC4 鈦合金高速車削溫度與 車 削 振 動 特 性 的 試 驗 研 究 [J]. 現 代 制 造 工 程 ,2019(12): 1-8.

SHAO Ming-hui, YU Qiu, LI Shun-cai, et al. Experimen-tal Study on Turning Temperature and Turning VibrationCharacteristics of TC4 Titanium Alloy under High SpeedTurning[J]. Modern Manufacturing Engineering, 2019(12):1-8.

[20]GB/T 3075—2021, 金屬材料 疲勞試驗 軸向力控制方法[S].GB/T 3075-2021, Metallic Materials—Fatigue Testing—Axial Force-Controled Method[S].

[21]李勛, 王逸軒. 用于研究加工表面完整性影響零件拉壓疲勞性能的測試件: 中國, 108267350A[P]. 2019-12-31.

LI Xun, WANG Yi-xuan. Test Piece for Researching In-fluence of Completeness of Machined Surface on Tensionand Compression Fatigue Performance of Part: CN,

108267350A[P]. 2019-12-31.

[22]LI Xun, GUAN Chun-ming, ZHAO Peng. Influences of Milling and Grinding on Machined Surface Roughness and Fatigue Behavior of GH4169 Superalloy Work-

pieces[J]. Chinese Journal of Aeronautics, 2018, 31(6):1399-1405.

[23]WU Dao-xia, ZHANG Ding-hua, YAO Chang-feng.Effect of Turning and Surface Polishing Treatments onSurface Integrity and Fatigue Performance of Nickel-

Based Alloy GH4169[J]. Metals, 2018, 8(7): 549.

[24]武永麗, 熊毅, 陳正閣, 等. 超音速微粒轟擊對 TC11鈦合金組織和疲勞性能的影響[J]. 材料工程, 2021,49(5): 137-143.

WU Yong-li, XIONG Yi, CHEN Zheng-ge, et al. Effect of Supersonic Fine Particle Bombardment on Microstructure and Fatigue Properties of TC11 Titanium Alloy[J]. Journalof Materials Engineering, 2021, 49(5): 137-143.

[25]翟戰江, 趙琳, 彭云, 等. DP980 鋼及 DP980 鋼激光焊接接頭的高周疲勞性能[J]. 鋼鐵研究學報, 2022, 34(7):679-686.

ZHAI Zhan-jiang, ZHAO Lin, PENG Yun, et al. High Cycle Fatigue Behavior of DP980 Steel and DP980 Steel Laser Welded Joints[J]. Journal of Iron and Steel Resea-

rch, 2022, 34(7): 679-686.

相關鏈接