TC4鈦合金由于具有優(yōu)異的力學(xué)性能、耐腐蝕性和生物相容性等優(yōu)點(diǎn),在航空航天、機(jī)械和醫(yī)療等領(lǐng)域

得到了較為廣泛的應(yīng)用�。但隨著該合金應(yīng)用范圍的拓展����,尤其是高性能裝備領(lǐng)域?qū)ζ鋸?qiáng)度和耐溫性等提出了

更高的需求[1-3]��。為此�����,部分研究學(xué)者提出通過制備復(fù)合材料來提升合金性能的研究思路[4-6]。

通常采用增加強(qiáng)化相可以獲得高強(qiáng)度的鈦合金復(fù)合材料��,然而較低的塑性會(huì)導(dǎo)致材料在機(jī)械加工中容易

出現(xiàn)開裂��、黏結(jié)磨損[7-8]等問題,導(dǎo)致工業(yè)中難以加工制造復(fù)雜形狀和結(jié)構(gòu)的復(fù)合材料零部件��,這無疑

限制了該類復(fù)合材料的應(yīng)用范圍����。激光選區(qū)熔化成形(selectivelasermelting,SLM)技術(shù)是一種以激光

為能量源�,選擇性熔化金屬粉末����,可以實(shí)現(xiàn)復(fù)雜結(jié)構(gòu)和形狀零部件的一體化近凈成型的增材制造工藝[9-12

]�。

該技術(shù)超快速熔化和凝固的成形特點(diǎn)為調(diào)控粉末成分實(shí)現(xiàn)鈦合金復(fù)合材料成形及微觀組織調(diào)控提供了新

的技術(shù)途徑[13]。Sui等[14]研究了Ni元素添加對(duì)增材制造鈦合金性能的影響����,發(fā)現(xiàn)Ni元素能細(xì)化

晶粒��、誘導(dǎo)形成球狀α相和擴(kuò)大β相區(qū)。Zhang等[15]通過增材制造實(shí)現(xiàn)了TC4+316L合金微米區(qū)域

的相濃度調(diào)制��,形成了β+α′雙相結(jié)構(gòu)����,實(shí)現(xiàn)了變形誘導(dǎo)塑性形變效應(yīng),獲得了新的合金設(shè)計(jì)思路����。

Xiong等[16]通過增材制造技術(shù)制備了Ni元素含量為0.4%(質(zhì)量分?jǐn)?shù)�,下同)的鈦合金�����,避免了

Ti2Ni相的生成�����,實(shí)現(xiàn)了鈦合金的晶粒細(xì)化和元素的微合金化作用。目前的相關(guān)研究主要集中在探究部分元

素或增強(qiáng)相添加對(duì)增材制造鈦合金復(fù)合材料組織與性能的影響���,但是關(guān)于合金添加對(duì)打印過程����、顯微組織、

熱處理和力學(xué)性能等方面缺乏全面的研究��。

GH4169高溫合金和TC4鈦合金是SLM技術(shù)中兩種最常見的合金���,已成熟應(yīng)用于商業(yè)

化生產(chǎn)中���。

TC4成形態(tài)組織中存在較大的柱狀晶粒,而GH4169粉末中含有較多鈦合金β穩(wěn)定元素如Ni��,Cr��,F(xiàn)e

等���,這些元素是鈦合金中的晶粒細(xì)化劑���。本工作通過SLM成功制備了添加一定含量GH4169合金的TC4鈦

合金復(fù)合材料���,系統(tǒng)探究了復(fù)合材料的最佳成形工藝參數(shù)�����,研究了沉積態(tài)試樣和熱處理試樣的顯微組織與力

學(xué)性能,揭示了整體添加合金后對(duì)TC4鈦合金組織與性能的影響����,為新型鈦合金復(fù)合材料的設(shè)計(jì)提供了新

的思路����。

1���、實(shí)驗(yàn)材料與方法

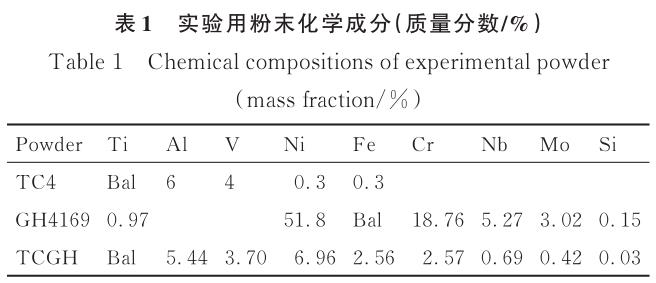

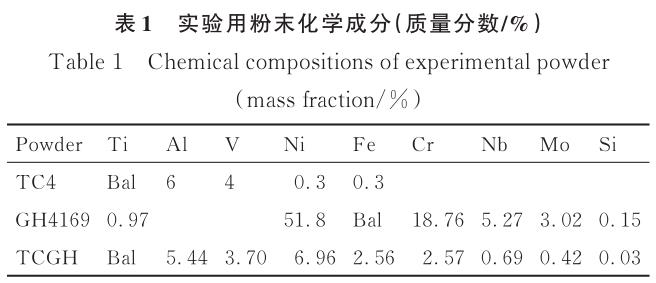

實(shí)驗(yàn)采用體積比95∶5的TC4鈦合金和GH4169合金混合粉末����,通過SLM制備得到TCGH

(TC4+GH4169)復(fù)合材料試樣��。兩種粉末及TCGH粉末的化學(xué)成分如表1所示��。

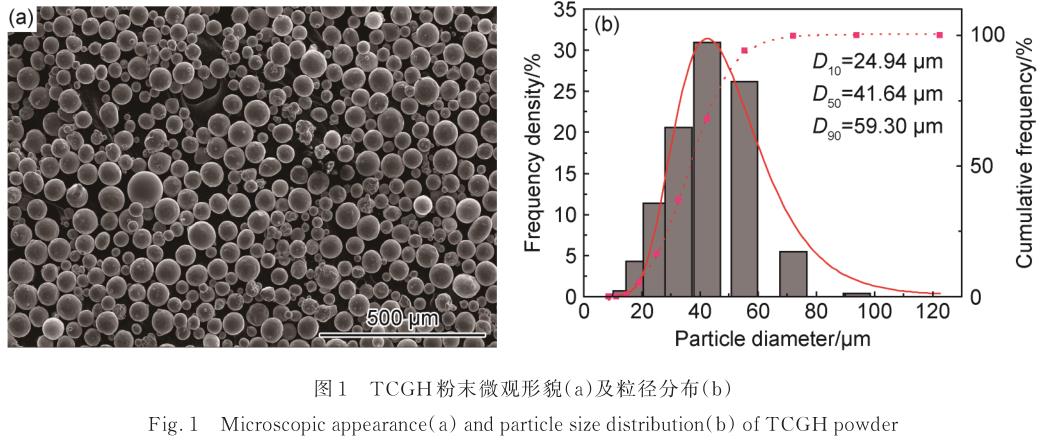

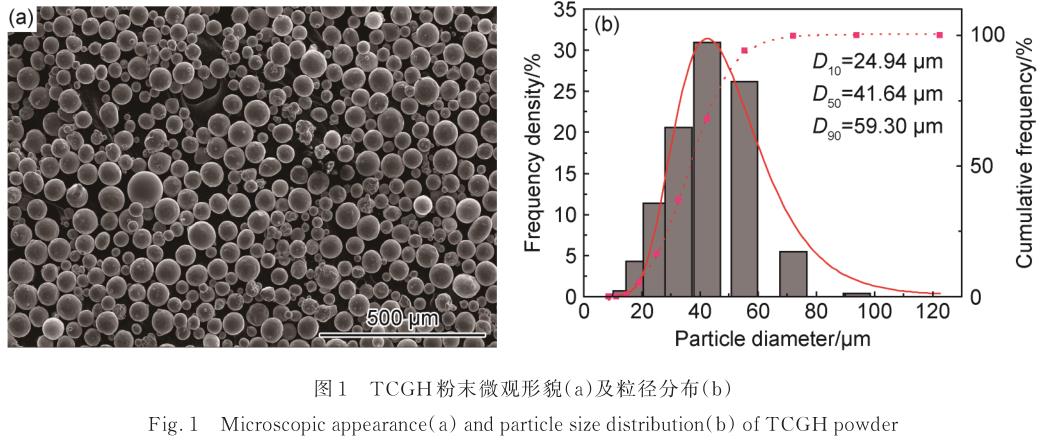

TCGH粉末微觀形貌如圖1

(a)所示,采用粒度粒形分析儀檢測TCGH粉末粒度,結(jié)果如圖1(b)所示��,其D10�����,D50和D90分別為

24.94�,41.64μm和59.30μm�。

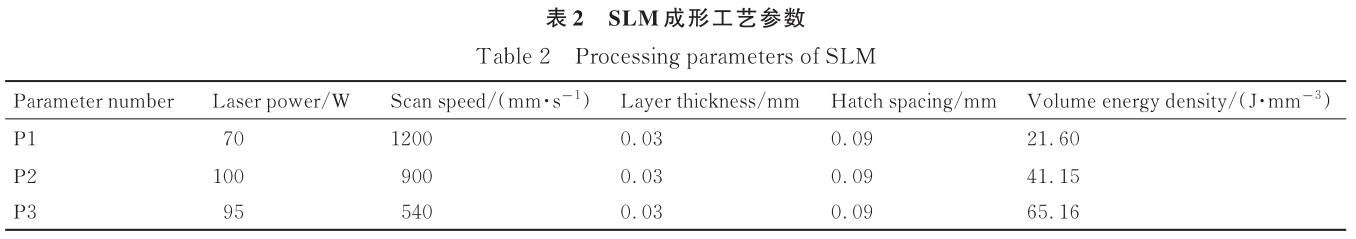

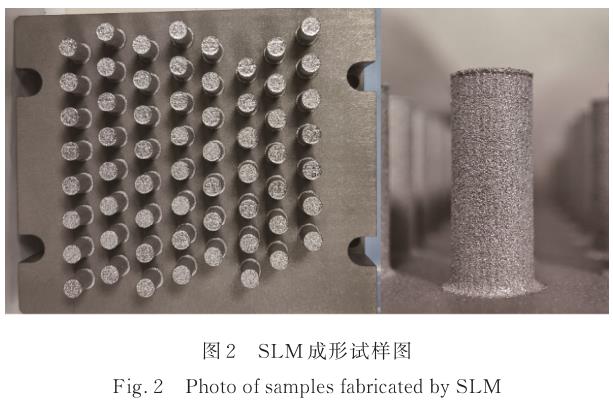

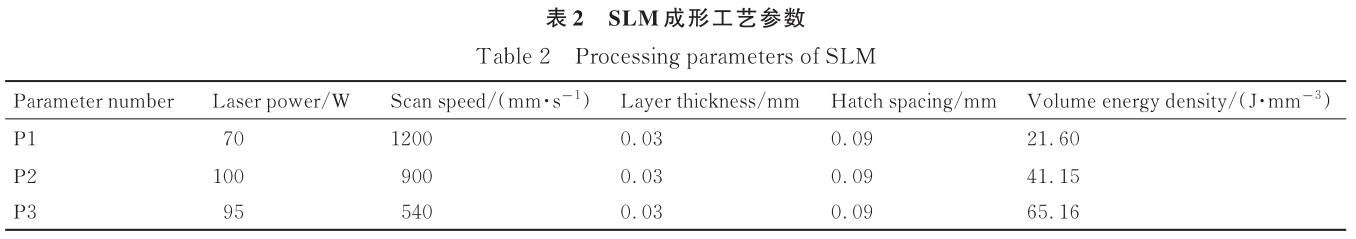

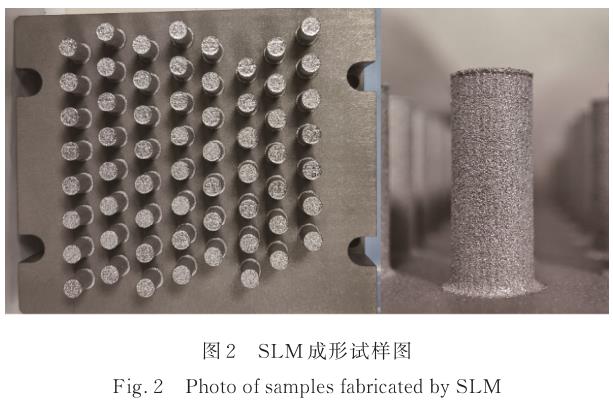

采用S210型SLM成形設(shè)備制備TCGH復(fù)合材料試樣,優(yōu)化成形參數(shù)如表2所示,成形策略為每層旋

轉(zhuǎn)67°,單層層厚0.03mm�����,激光掃描間距0.09mm���,總成形層數(shù)為600層����,成形后試樣宏觀形貌如圖

2所示。

使用精密管式熱處理爐對(duì)SLM成形TCGH復(fù)合材料進(jìn)行熱處理,熱處理制度分別為800℃×2h/AC,

900℃×2h/AC,950℃×2h/AC。試樣機(jī)械研磨拋光后用Kroll試劑(1mLHF+3mLHNO3+50mLH2O

)腐蝕����。采用Axiovert200MAT型光學(xué)金相顯微鏡(OM)觀察樣品缺陷分布和組織形貌����。采用Hita‐

chisu-70型場發(fā)射掃描電子顯微鏡(SEM)觀察高倍組織和合金粉末形貌�����,利用配套的EDS對(duì)粉末和組織

進(jìn)行元素分析。采用D8Discover型X射線衍射儀(XRD)檢測相的組成�,步長為0.017��,靶材為Cu靶

。使用In‐stron5982型萬能試驗(yàn)機(jī)進(jìn)行室溫拉伸實(shí)驗(yàn)�����,拉伸過程全程加引伸計(jì)���,拉伸速率0.5mm/min

���,直至試樣拉斷。

2�、結(jié)果與分析

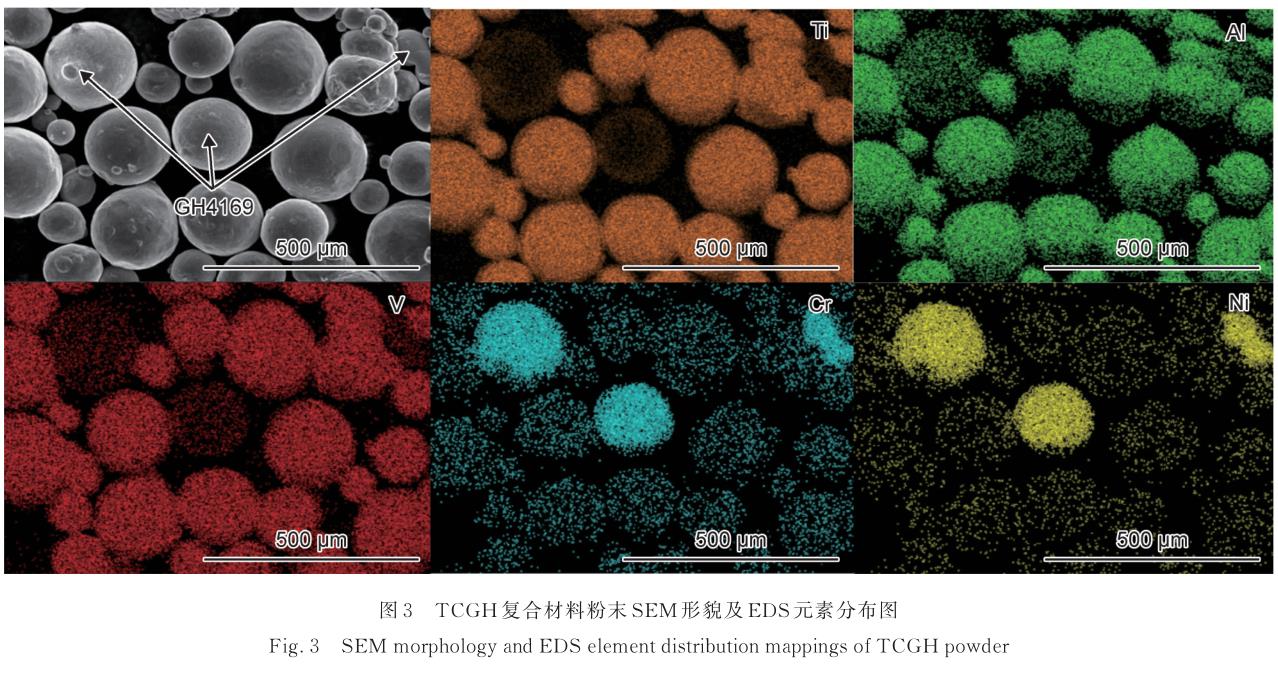

2.1粉末分布

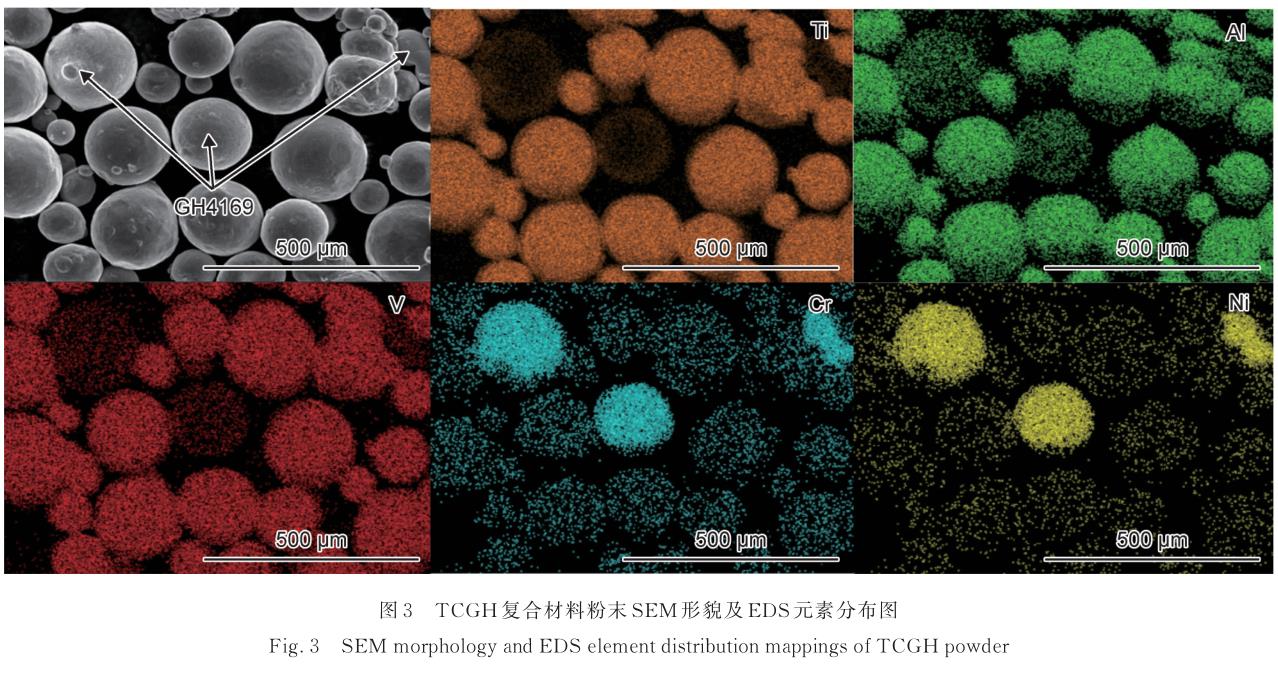

TCGH復(fù)合材料粉末的元素分布如圖3所示�,可以看出�,粉末具有較好的球形度,混合較為均勻,由表

1可知�,圖3中富集Ni�����,Cr元素的粉末即為GH4169粉末,其余的為TC4鈦合金粉末,滿足95∶5的

TC4鈦合金和GH4169合金粉末體積比��。

2.2SLM成形復(fù)合材料缺陷分布

2.2.1復(fù)合材料內(nèi)部缺陷分析

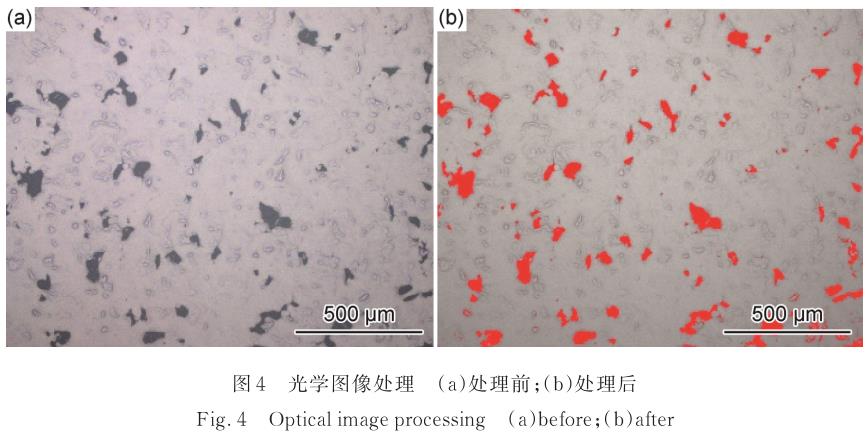

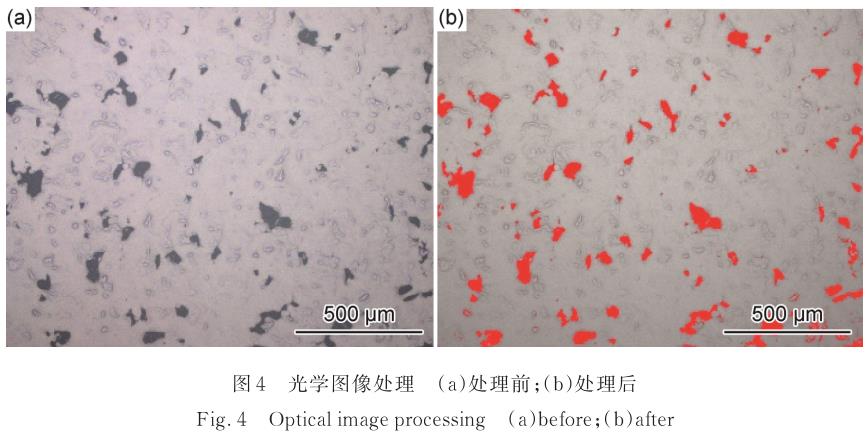

基于光學(xué)圖像檢測打印態(tài)復(fù)合材料缺陷占比���,原始金相圖片(圖4(a))通過ImageJ中threshold

處理轉(zhuǎn)化為缺陷邊界圖像(圖4(b))�,缺陷邊界圖像通過ImageJ中analyzeparticles

操作可以測定平面中的總?cè)毕菡急龋鶕?jù)Cavalieri公式最終得到試樣中缺陷

占比[17]。

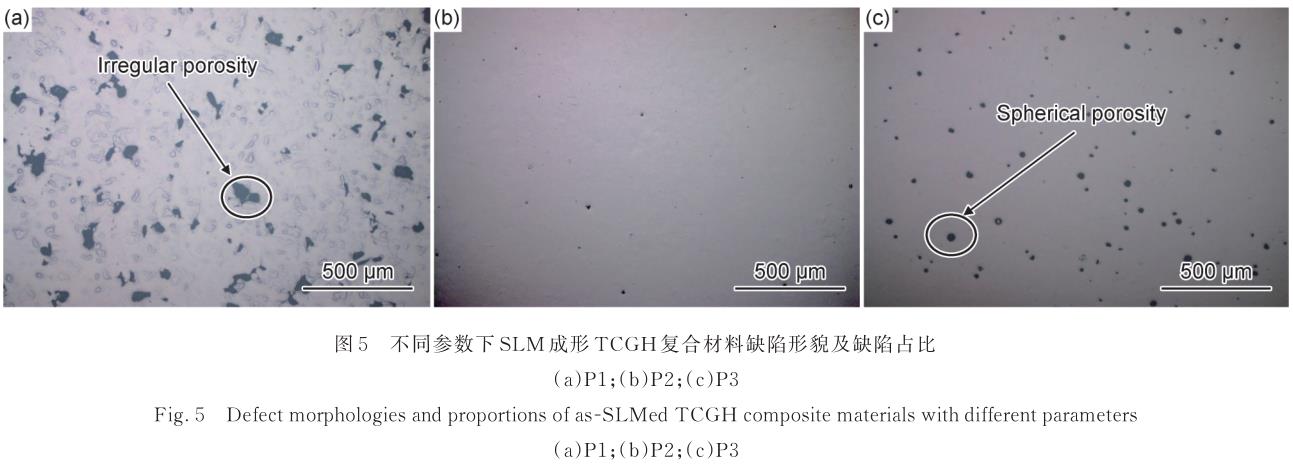

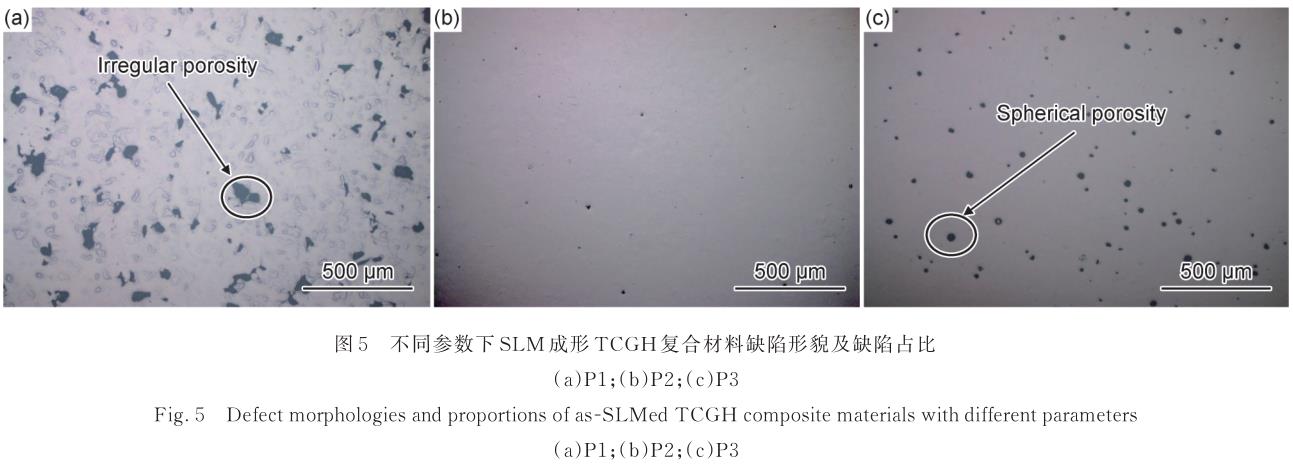

圖5為SLM成形TCGH復(fù)合材料試樣缺陷形貌��。

采用表2中編號(hào)為P1參數(shù)對(duì)應(yīng)的能量密度成形復(fù)合材料內(nèi)部的缺陷如圖5(a)所示�,缺陷形貌為不

規(guī)則形狀�����,這是由于較小的激光功率和較高的掃描速率會(huì)導(dǎo)致單位時(shí)間與單位體積內(nèi)可吸收的能量過低���,因

此粉末不能完全熔化����,在未熔合區(qū)域之間出現(xiàn)孔隙[18-19]���。

采用表2中編號(hào)為P3參數(shù)的能量密度成形試樣內(nèi)部缺陷形貌主要呈現(xiàn)為規(guī)則球形(圖5(c))��,較

大的激光功率和較低的掃描速率可使粉末能夠充分熔化�����,熔池內(nèi)部溫度過高導(dǎo)致低熔點(diǎn)合金元素氣化,超快

速凝固過程氣化的蒸汽來不及逃逸�����,因此在成形合金內(nèi)部產(chǎn)生了球形的氣孔缺陷[20]����。采用編號(hào)為P2的

參數(shù)成形合金內(nèi)部缺陷的形貌如圖5(b)所示,缺陷數(shù)量和尺寸顯著降低���。

對(duì)圖5中各參數(shù)成形復(fù)合材料內(nèi)部缺陷占比進(jìn)行統(tǒng)計(jì),圖5(a)缺陷占比高達(dá)5.6%�����,且不規(guī)則形狀

缺陷尺寸較大�����,主要集中在100μm以上。圖5(c)缺陷占比也達(dá)到1%以上,球形缺陷的尺寸較小�,主

要集中在60μm以下���,圖5(b)缺陷占比僅為0.5%����,但仍然可以在樣品的表面觀察到明顯的缺陷存在��,

從缺陷占比也可以顯著看出���,隨著能量密度的增加�,缺陷數(shù)量和占比都呈現(xiàn)出先減少后增加的規(guī)律����。

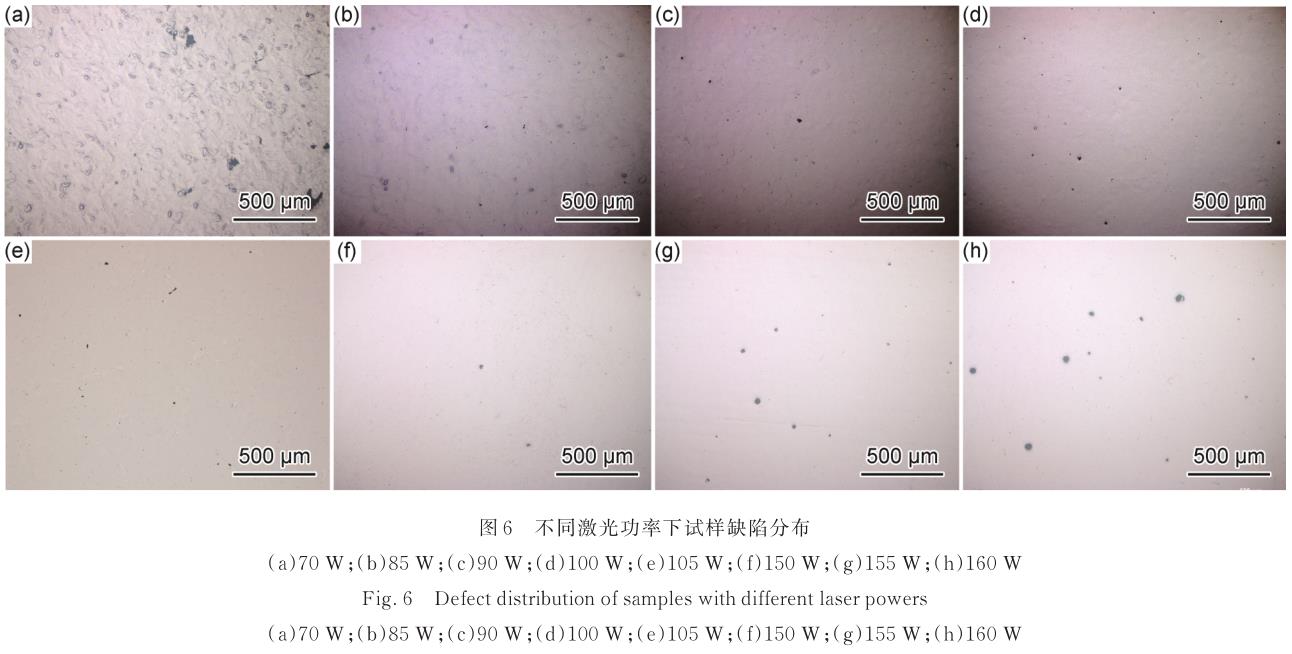

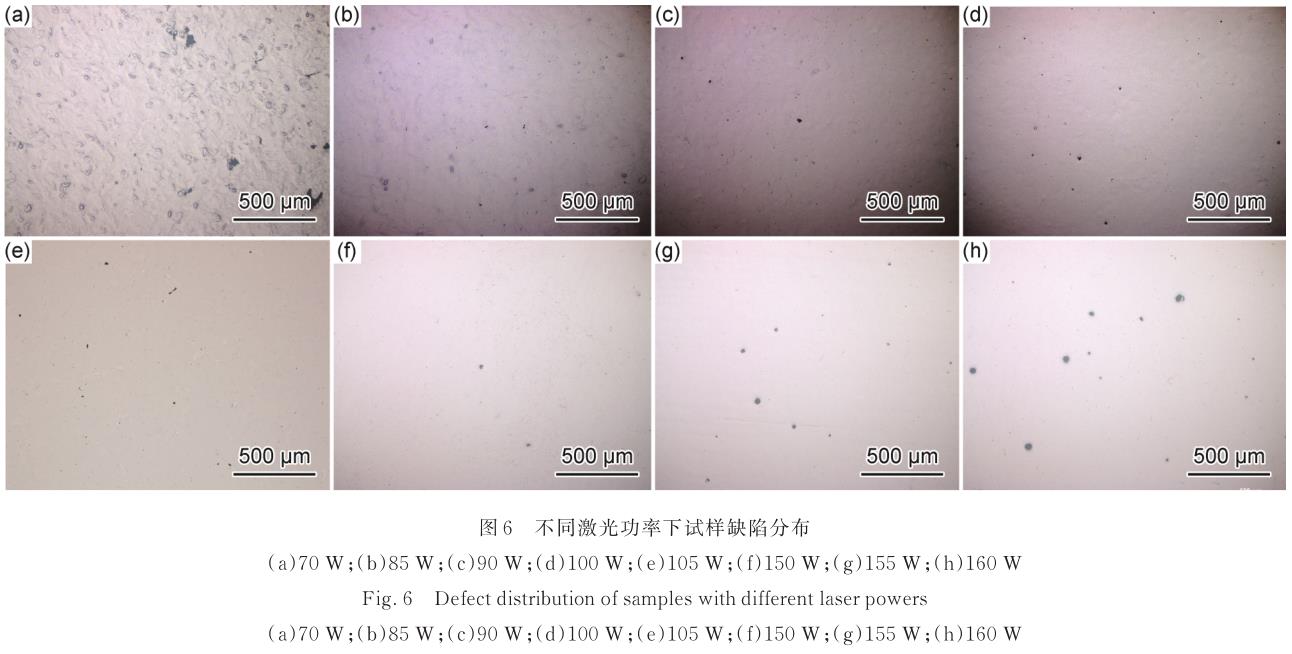

2.2.2激光功率對(duì)TCGH復(fù)合材料內(nèi)部缺陷的影響

激光功率是影響成形復(fù)合材料內(nèi)部缺陷的主導(dǎo)因素,為研究激光功率對(duì)SLM成形TCGH復(fù)合材料缺陷的

影響規(guī)律���,在編號(hào)為P2的參數(shù)基礎(chǔ)上���,固定掃描速率為900mm/s���,激光功率在70~160W范圍內(nèi)變化�,設(shè)

計(jì)8組實(shí)驗(yàn)進(jìn)一步調(diào)控TCGH復(fù)合材料的SLM成形參數(shù)�。

圖6為不同激光功率下成形復(fù)合材料的內(nèi)部缺陷形貌。在較低的激光功率下���,能量密度較小,試樣內(nèi)

部還存在部分不規(guī)則形狀缺陷�,且此時(shí)試樣表面連續(xù)部分呈現(xiàn)凹凸不平(圖6(a)�����,(b))���,層與層之間

結(jié)合力較弱�����;隨著功率的增加��,試樣內(nèi)部不規(guī)則缺陷數(shù)量逐漸減少且表面凹凸不平有所改善(圖6(c),

(d));激光功率增加至105~150W,試樣內(nèi)部缺陷較少�,且表面凹凸不平現(xiàn)象消失(圖6(e)�����,(f)

),但少量缺陷仍然難以完全消除;激光功率達(dá)到155W以上時(shí)��,能量密度過高���,偏離了最佳熔化條件���,

試樣內(nèi)部呈現(xiàn)較多的球形缺陷�����,缺陷數(shù)量也呈現(xiàn)增加的趨勢(shì)���,缺陷占比增大(圖6(g)����,(h))��。根據(jù)實(shí)

驗(yàn)中缺陷數(shù)量、尺寸的變化規(guī)律�����,可以獲得最佳成形工藝參數(shù)為掃描速率900mm/s���、激光功率150W��,采

用該參數(shù)成形復(fù)合材料��,內(nèi)部缺陷尺寸、數(shù)量均最小��,致密度達(dá)到99.5%以上���。TCGH復(fù)合材料缺陷隨激

光功率變化規(guī)律為低功率到高功率由不規(guī)則形狀缺陷轉(zhuǎn)變?yōu)榍蛐稳毕?,缺陷占比先減后增。后續(xù)實(shí)驗(yàn)采用最

佳成形參數(shù)制備TCGH復(fù)合材料�����。

2.3TCGH復(fù)合材料微觀組織形貌

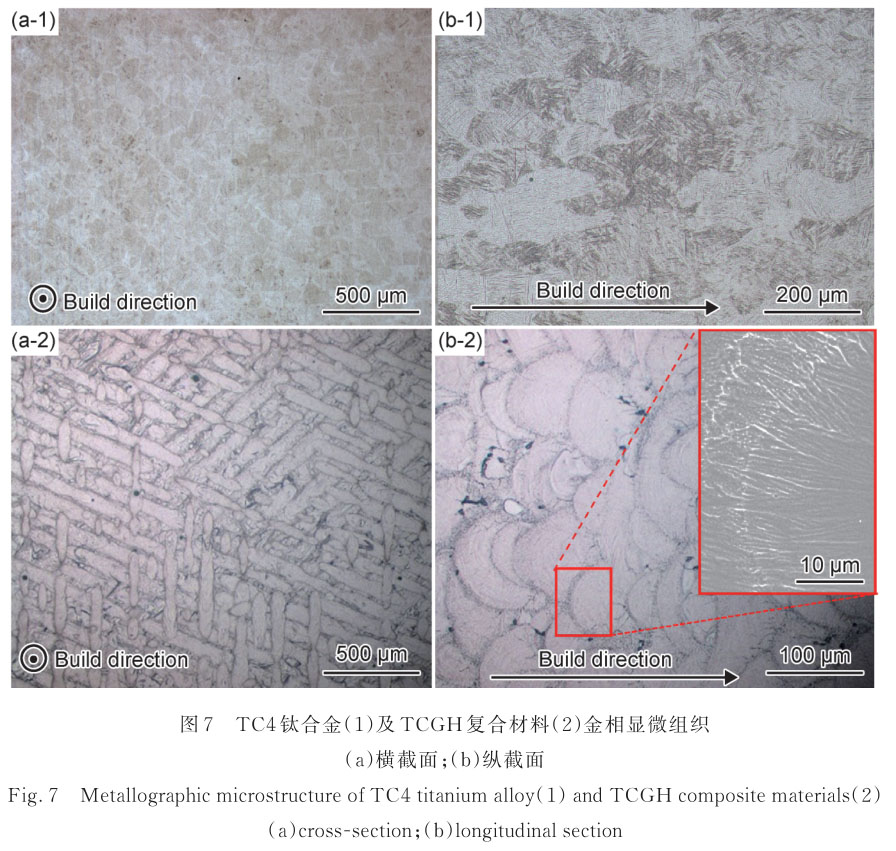

2.3.1沉積態(tài)TCGH復(fù)合材料組織形貌

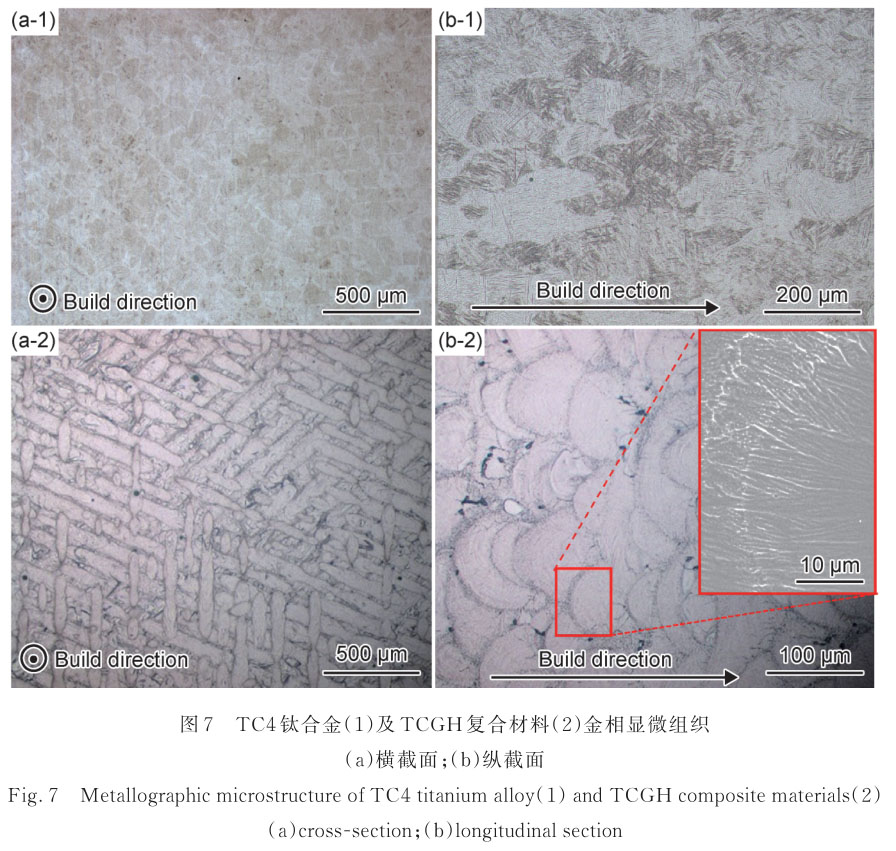

未添加GH4169粉末的TC4鈦合金橫截面顯微組織如圖7(a-1)所示�,組織呈現(xiàn)近等軸

狀β晶粒,其尺寸約為100μm���,晶粒內(nèi)部分布著快速凝固形成的針狀馬氏體;縱截面顯微組織如圖7(

b-1)所示�����,可以看出,縱向組織是沿著成形方向的柱狀β晶粒�,在SLM成形過程中會(huì)產(chǎn)生沿高度方向的

梯度溫度場�����,導(dǎo)致合金熔化后沿著成形方向發(fā)生定向凝固�����,從而形成柱狀β晶粒���,在β晶粒內(nèi)部分布著

與成形方向成45°角的細(xì)針狀馬氏體�,短軸一般不超過5μm����,長軸長度限制在β晶粒內(nèi)[21-22]。

圖7(a-2)�����,(b-2)分別為沉積態(tài)TCGH復(fù)合材料橫截面與縱截面顯微組織�����。加入高溫合金粉末后會(huì)

導(dǎo)致成形TCGH復(fù)合材料的微觀形貌與圖7(a-1)�����,(b-1)中TC4鈦合金的微觀形貌截然

不同,β柱狀晶與針狀馬氏體相消失����。沉積態(tài)TCGH復(fù)合材料橫截面中可以看到交錯(cuò)分布的條帶�����,該條帶

為激光逐行掃描形成的熔池形貌,熔池寬度尺寸在40~100μm之間�����,激光掃描層間偏轉(zhuǎn)一定角度后形成不

同方向熔池相互搭接�����,這與SLM過程中采用的掃描策略相關(guān)(每層旋轉(zhuǎn)67°)。如圖7(b-2)所示,試

樣縱截面呈現(xiàn)魚鱗狀熔池形貌�,熔池尺寸約為40~100μm��,呈現(xiàn)出逐層掃描堆積的形貌,同時(shí),熔池邊緣

可見沿邊界生長的細(xì)長β晶粒���,β晶粒短軸約為1μm,長軸可能貫穿整個(gè)熔池(圖7(b-2)中插圖

)。相對(duì)于TC4鈦合金�,添加GH4169合金粉末后�����,GH4169中多種β穩(wěn)定元素使得TCGH復(fù)合材料β

相轉(zhuǎn)變溫度降低,同時(shí)高溫凝固特征變得明顯,可觀察到逐行掃描搭接和逐層掃描堆積成形特征[23]�����。微

熔池中的溫度梯度導(dǎo)致熔池中細(xì)長柱狀晶粒的定向生長�����,柱狀晶的固-液界面由熔池底部向

熔池中心推進(jìn)����,細(xì)長柱狀晶在凝固后的冷卻過程中會(huì)導(dǎo)致過飽和元素從晶

粒內(nèi)部向晶粒表面擴(kuò)散���,合金元素的聚集導(dǎo)致兩柱狀晶中出現(xiàn)白色析出相���。溶質(zhì)元素在熔

池底部低溫區(qū)凝固時(shí)的不均勻分布形成了微偏析�,導(dǎo)致TCGH復(fù)合材料橫縱

截面熔池界面更加清晰可見[24-27]。

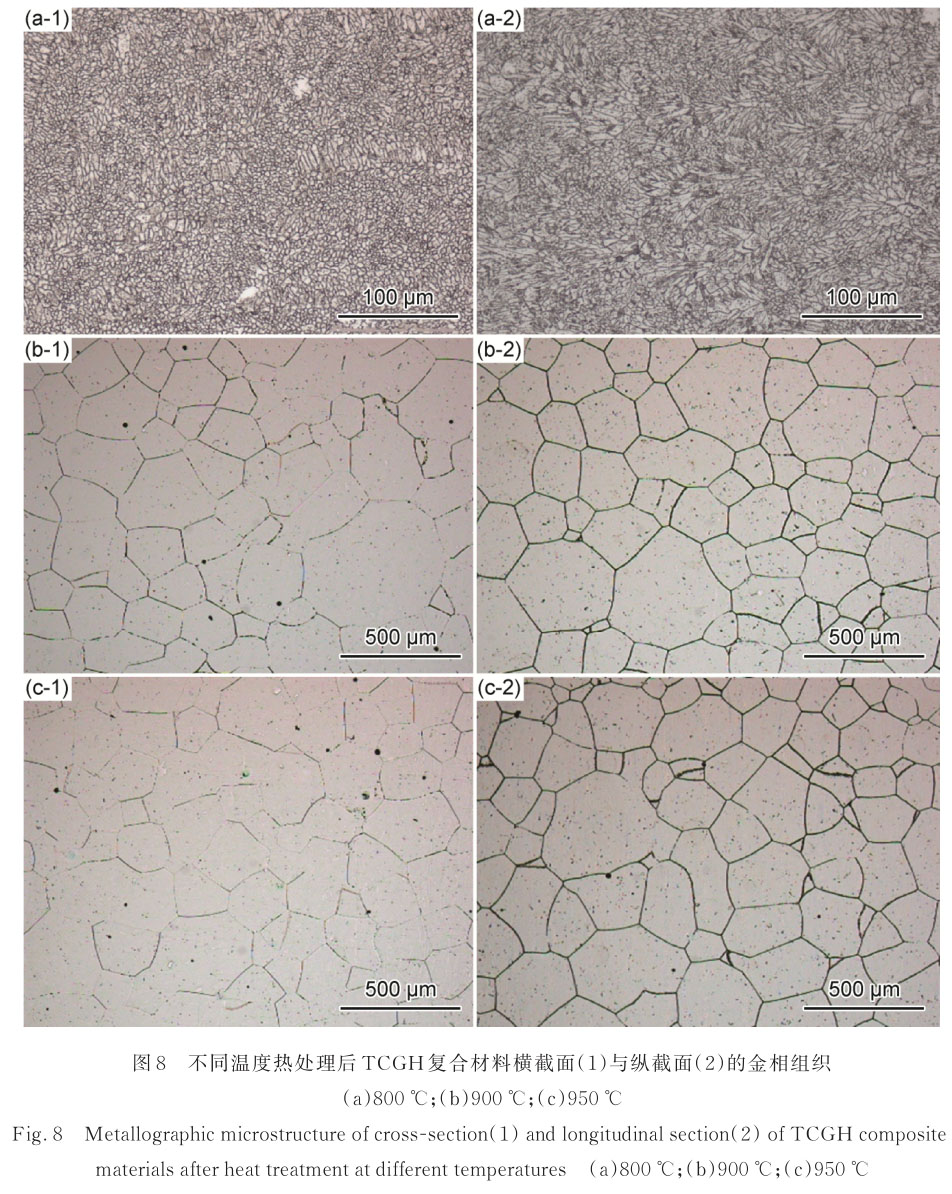

2.3.2熱處理態(tài)TCGH復(fù)合材料組織形貌

對(duì)SLM制備的復(fù)合材料試樣進(jìn)行熱處理是為了消除合金中的微偏析、殘余應(yīng)力和非平衡組織等,最終

達(dá)到消除SLM技術(shù)導(dǎo)致的各向異性的目的[28]。

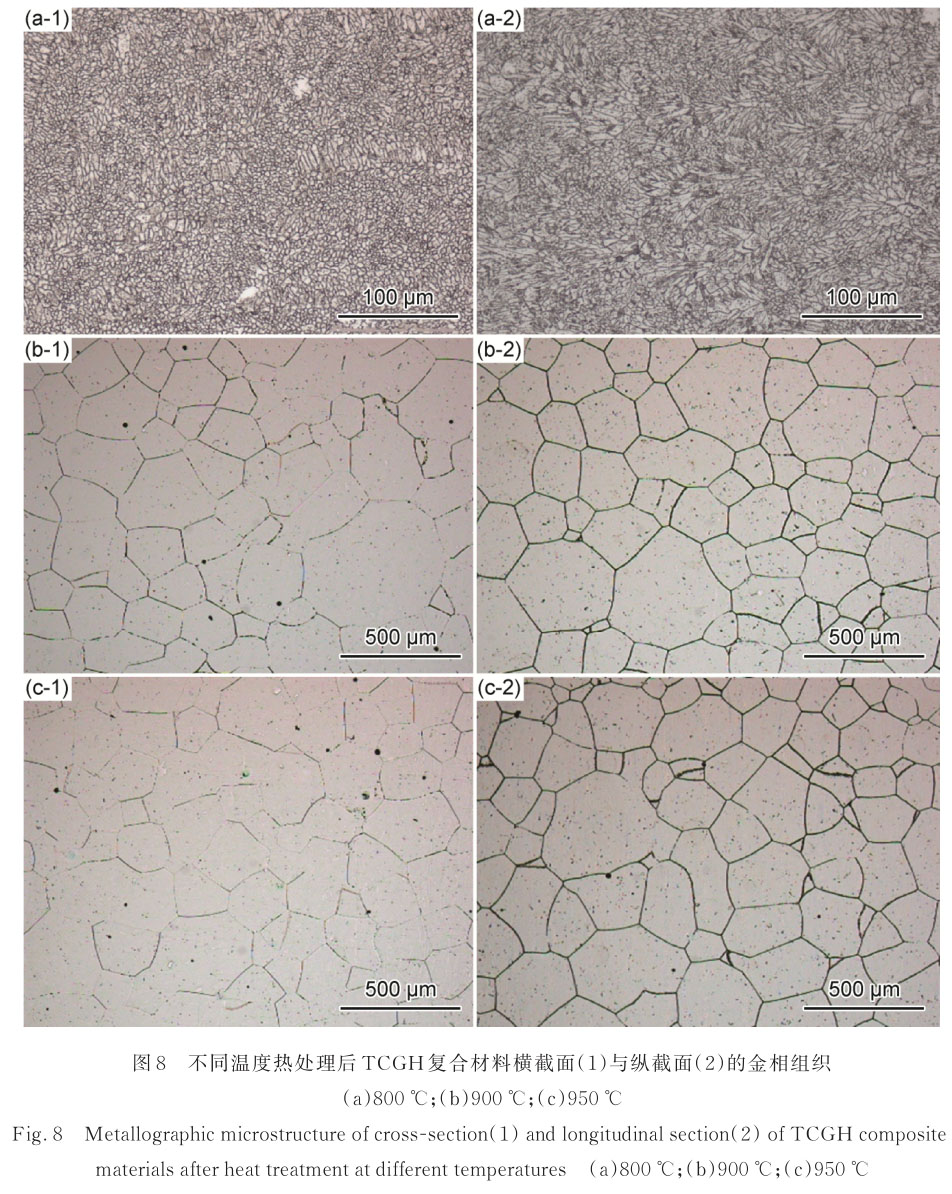

圖8為成形TCGH復(fù)合材料熱處理后的顯微組織形貌。由圖8可見,熱處理后快速凝固形成的熔池形

貌消失,內(nèi)部組織轉(zhuǎn)變?yōu)椋ń┑容S狀組織�����。熱處理溫度對(duì)晶粒尺寸的影響較為顯著��,隨著

熱處理溫度的上升����,復(fù)合材料內(nèi)部的等軸晶粒尺寸逐漸增大�����,圖8(a-1)為800℃熱處理后的組織

形貌���,其內(nèi)部等軸狀晶粒尺寸為7μm左右��,當(dāng)溫度升高到900℃以上時(shí)(圖8(b-1)),等軸狀晶粒

尺寸可達(dá)300μm,晶粒尺寸增加到原來的30多倍。熱處理晶粒尺寸的快速增大是由于高溫?zé)崽幚泶偈?

TCGH復(fù)合材料發(fā)生原子遷移��,使得合金試樣中元素發(fā)生擴(kuò)散和均勻分配�,熱處理溫度為晶粒長大提供驅(qū)動(dòng)

力,晶粒自發(fā)長大[29]�。同時(shí)溫度升高至第二相溶解溫度附近時(shí)�����,第二相粒子發(fā)生固溶,減弱了對(duì)晶界的

釘扎作用,導(dǎo)致晶粒長大�����。

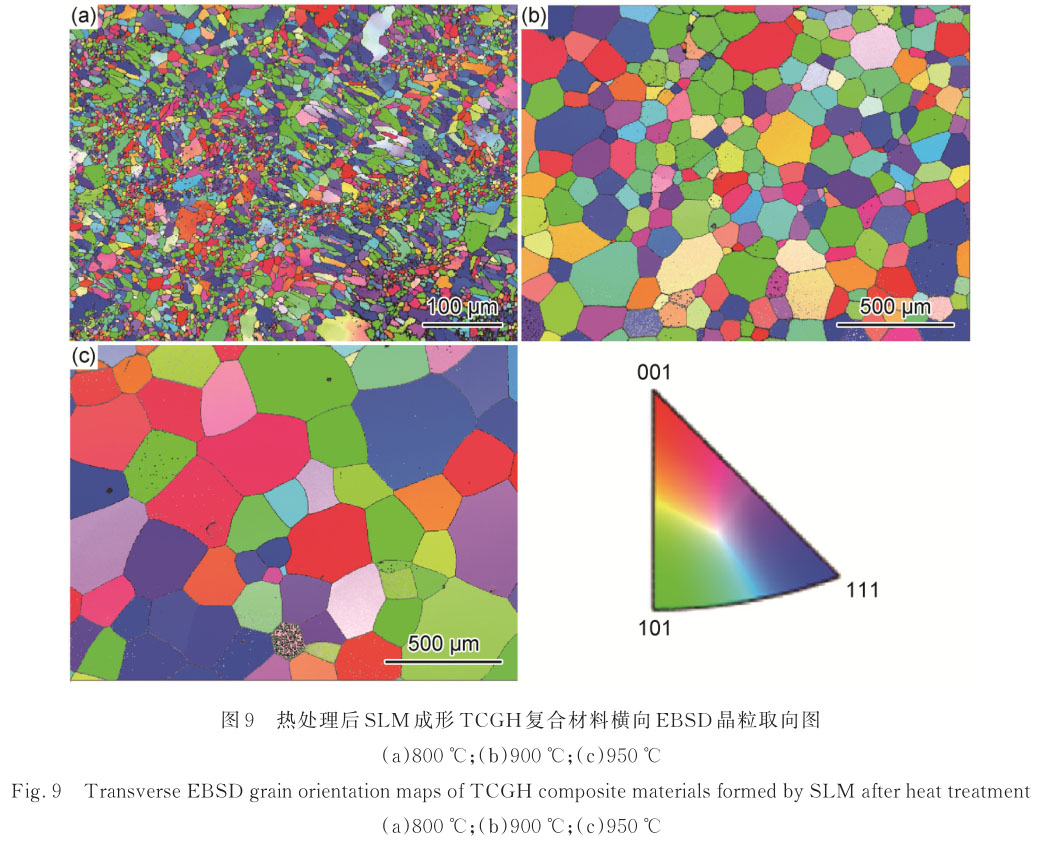

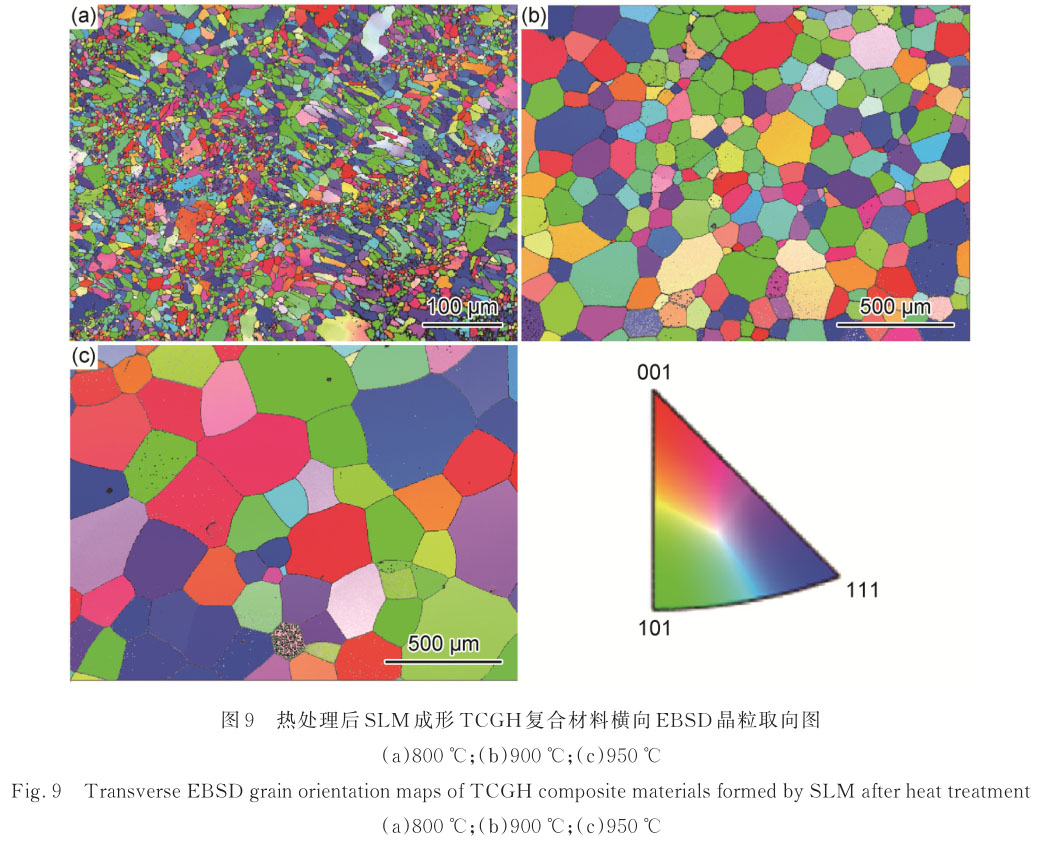

熱處理后SLM成形TCGH復(fù)合材料橫向的EBSD晶粒取向如圖9所示�,800,900,

950℃熱處理后平均晶粒尺寸約為7�����,167μm和220μm���。在800℃熱處理溫度下����,如圖9

(a)所示�����,晶粒部分為不規(guī)則形狀�����,晶粒的取向方向在小范圍內(nèi)具有趨于一致的特

征,(111)�,(110)取向的晶粒交錯(cuò)相間排布且晶粒較大�,(001)取向不連續(xù)排列����,晶粒

較小。相對(duì)于熔池中心�,熔池邊緣凝固速率更高�����,導(dǎo)致體心立方β相鈦合金的(001)面在熔

池邊緣處擇優(yōu)生長,因此熔池邊緣的晶粒尺寸較小��。隨著溫度升高���,900�,

950℃熱處理后的等軸晶粒顯著長大���,這與圖8(b-1)��,(c-1)結(jié)果相吻合���。

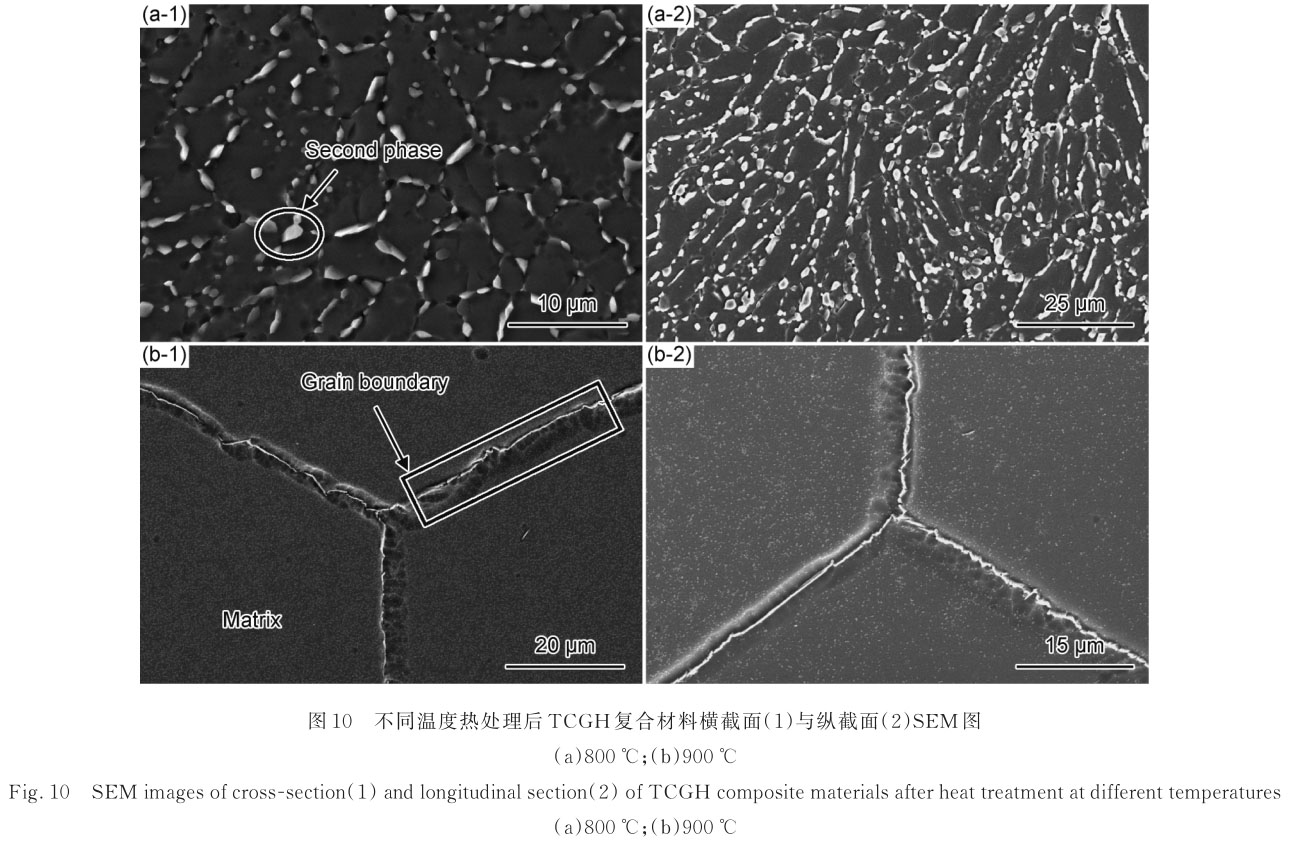

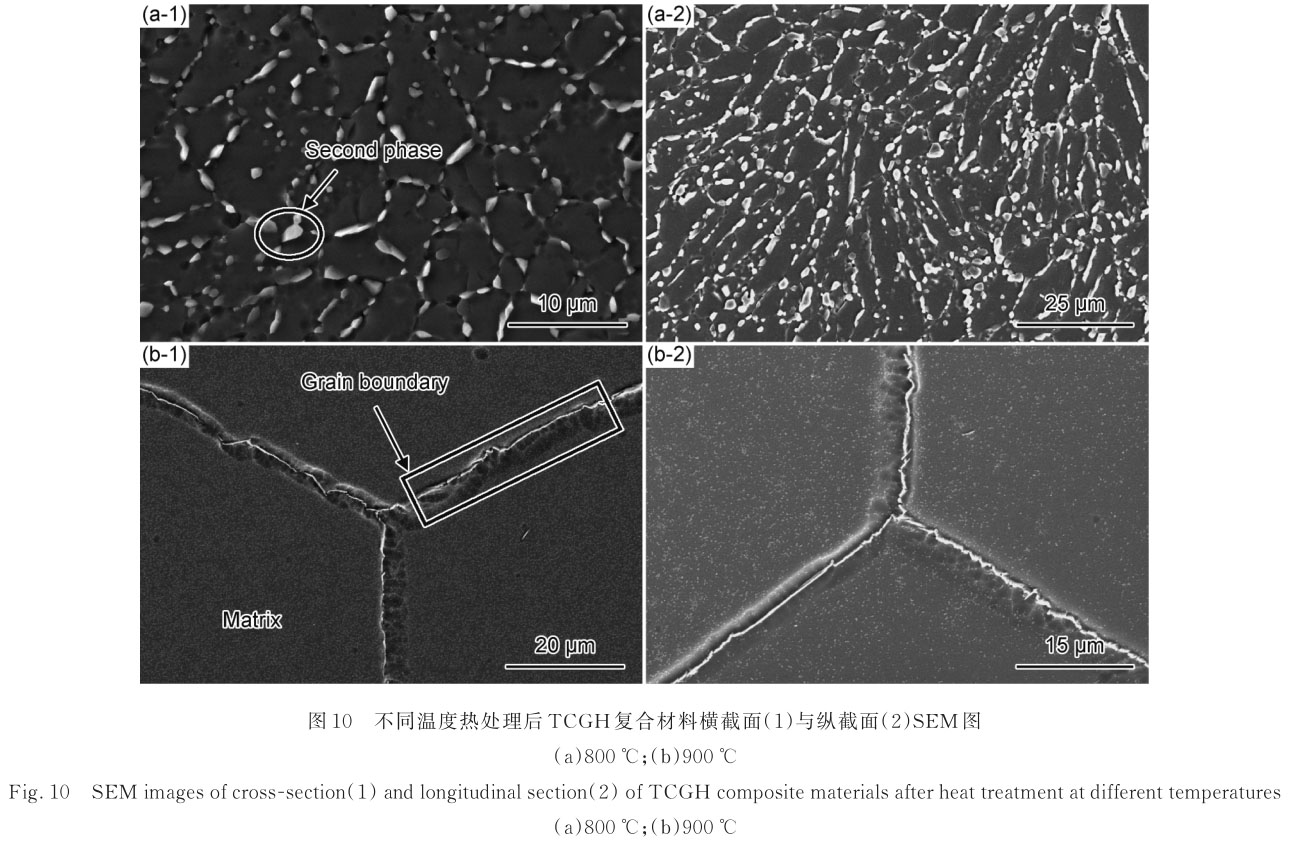

TCGH復(fù)合材料經(jīng)過800℃熱處理后�����,從橫截面組織可見在晶界上析出了不連續(xù)的橢圓形第二相粒子(

圖10(a-1))�,而縱截面的組織部分仍呈現(xiàn)細(xì)小的柱狀晶特征�,晶界上同樣分布著不連續(xù)的第二相粒子(

圖10(a-2)),該析出相的占比約為15%�����。經(jīng)過900℃熱處理后的TCGH復(fù)合材料內(nèi)部組織完全等軸化

(圖8和圖9)��,晶界上的不連續(xù)析出相明顯減少�,其形狀由橢圓轉(zhuǎn)變?yōu)椴灰?guī)則(圖10(b-1)����,

(b-2)),占比約為3%���,析出相含量降低也是圖8中高溫下TCGH復(fù)合材料晶粒尺寸快速增大的原因

。

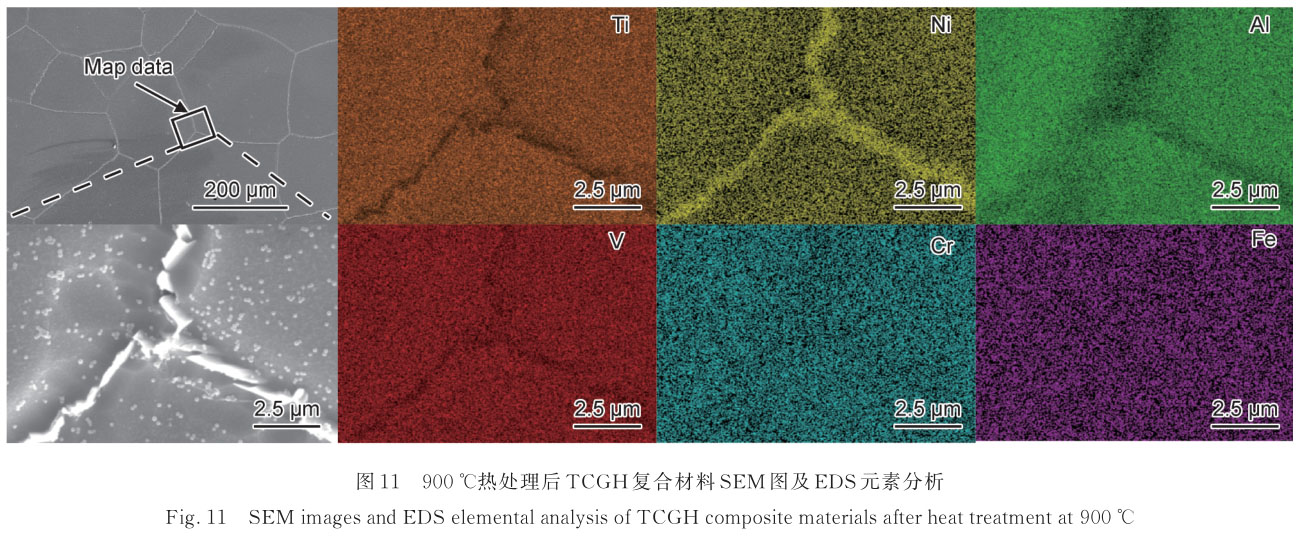

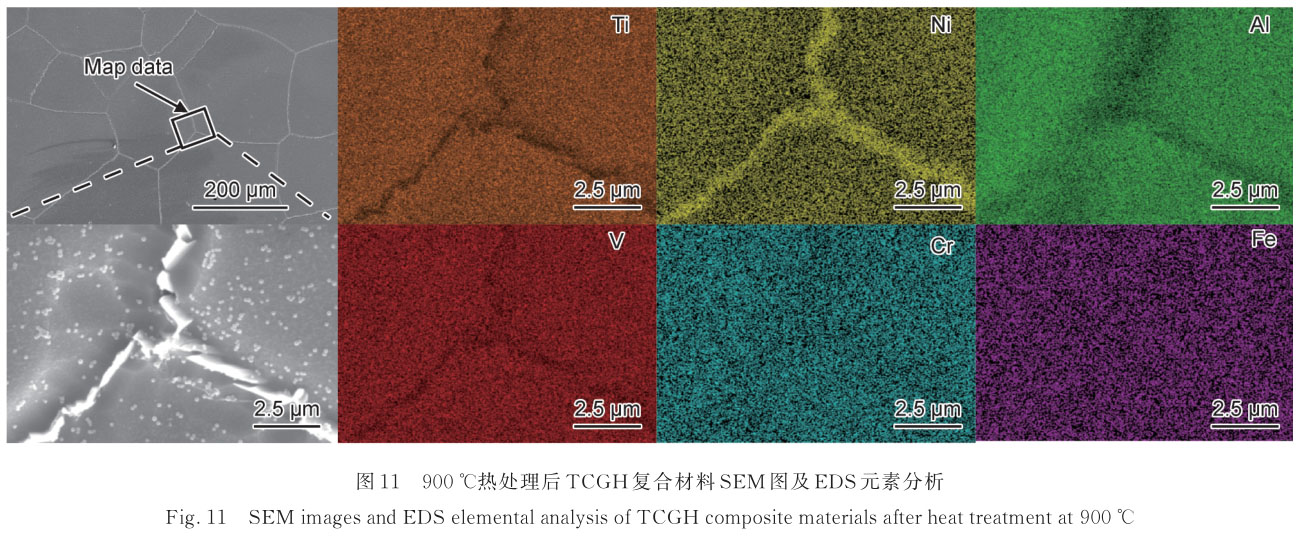

900℃熱處理后TCGH復(fù)合材料晶界析出相的EDS元素分析如圖11所示���,可以看出,晶

界處析出相富含Ni元素�,這是由于Ni在β-Ti基體中擴(kuò)散速率較高���,且Ni元素在β-Ti中的固溶度

較低���,導(dǎo)致熱處理過程中Ni元素在晶界處富集。

2.4TCGH復(fù)合材料熱處理拉伸性能

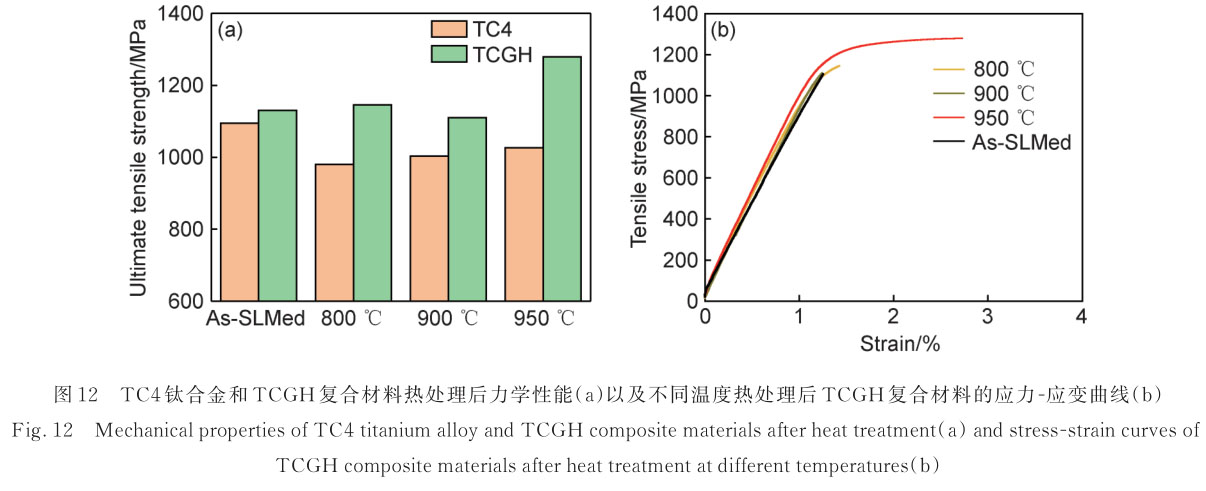

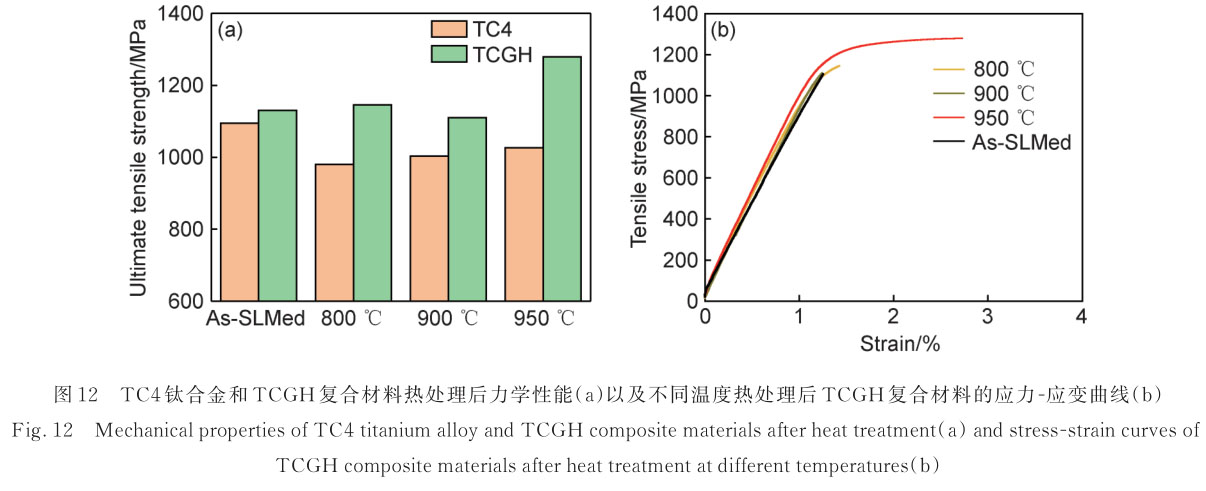

圖12(a)為沉積態(tài)與熱處理態(tài)TC4鈦合金和TCGH復(fù)合材料抗拉強(qiáng)度柱狀圖。與TC4相

比,添加GH4169合金粉末后����,沉積態(tài)TCGH復(fù)合材料的抗拉強(qiáng)度得到提升���,不同熱處理溫度下�����,復(fù)合材料

強(qiáng)度均高于TC4鈦合金。熱處理溫度為950℃時(shí),TC4強(qiáng)度為1026MPa���,TCGH強(qiáng)度為1279MPa,兩者

強(qiáng)度相差253MPa。不同溫度熱處理后TCGH復(fù)合材料的室溫拉伸性能如圖12(b)所示。900℃及以下進(jìn)

行熱處理時(shí),復(fù)合材料強(qiáng)度相差不大��,當(dāng)熱處理溫度升高到950℃時(shí)�����,復(fù)合材料的抗拉強(qiáng)度提升至1279

MPa�,同時(shí)塑性也得到提升��。固溶強(qiáng)化和晶界第二相強(qiáng)化(圖9和圖10)是TCGH

復(fù)合材料的兩種主要強(qiáng)化方式���,較低的熱處理溫度下�����,占強(qiáng)化主導(dǎo)地位的是第二相強(qiáng)化,此時(shí)強(qiáng)度

雖高,但塑性較低;而提升熱處理溫度,第二相回溶,復(fù)合材料中固溶強(qiáng)化效果占主導(dǎo)地位

,因此950℃熱處理后合金的強(qiáng)度提升。同時(shí)如圖8和圖9所示��,950℃熱處理后

TCGH復(fù)合材料的顯微組織變得粗大且等軸化��,組織的變化使得其塑性提升�����。

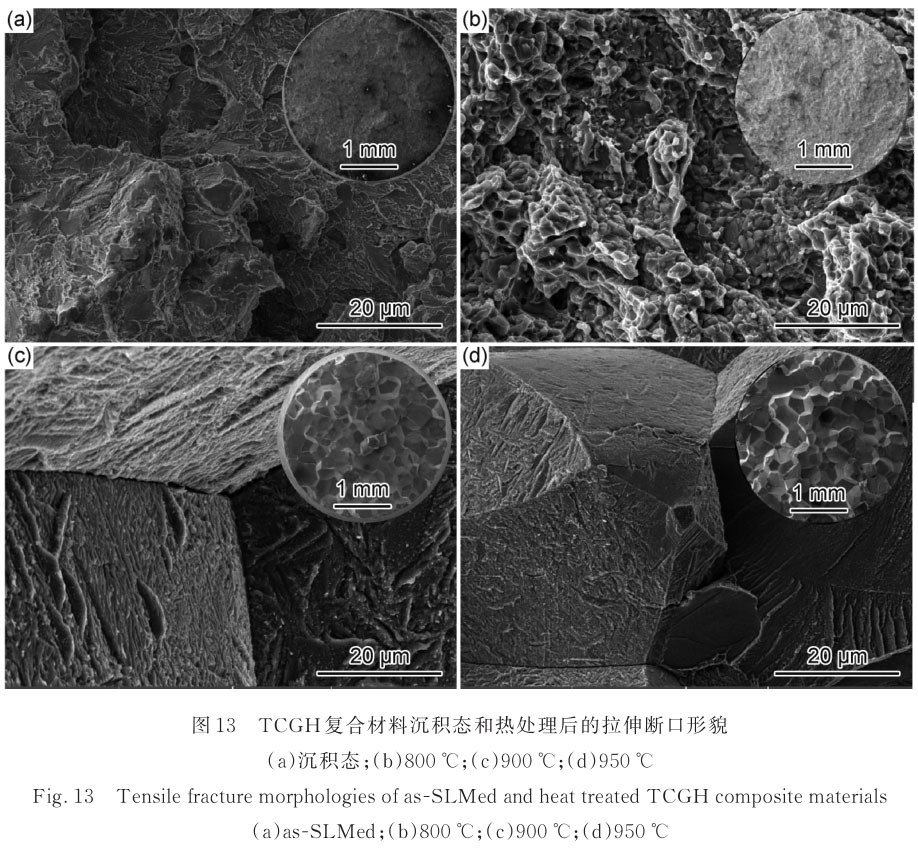

2.5TCGH復(fù)合材料熱處理拉伸形貌

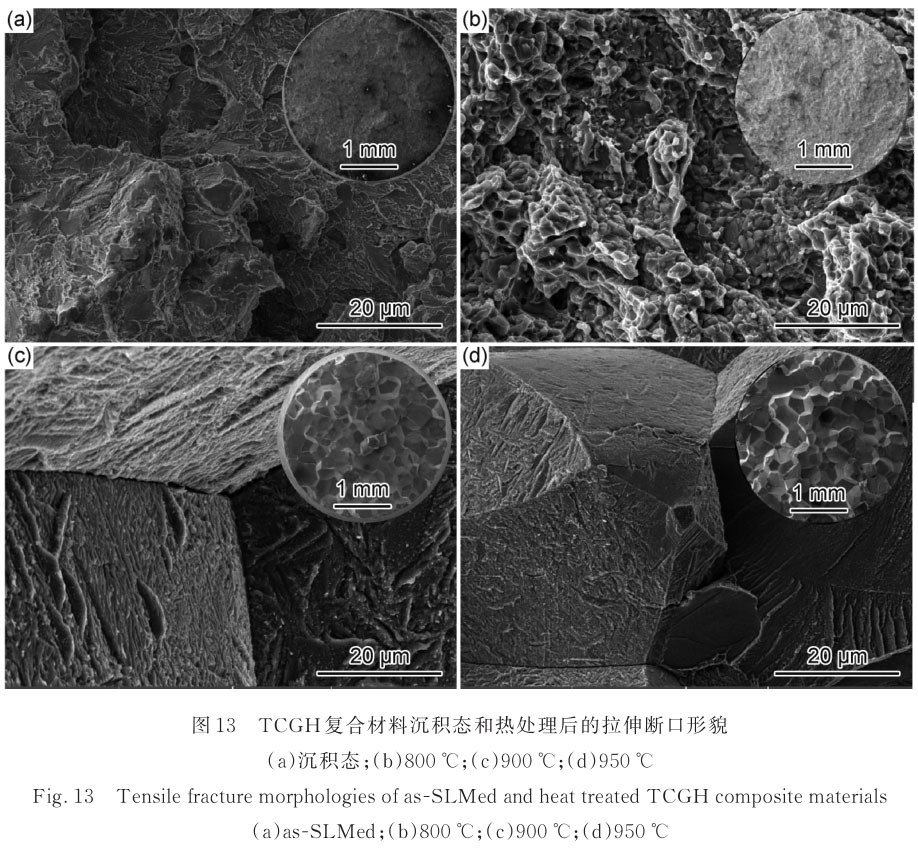

圖13為復(fù)合材料斷口的形貌分析����,圖13(a)為沉積態(tài)TCGH復(fù)合材料拉伸斷口形貌,斷口處未出現(xiàn)

明顯頸縮現(xiàn)象����,斷口形貌表現(xiàn)出明顯的解理斷裂特征��。

圖13(b)為經(jīng)過800℃熱處理后的TCGH復(fù)合材料拉伸斷口形貌,斷口表現(xiàn)為脆性斷裂��,第二相粒

子不能完全固溶進(jìn)入基體使得合金發(fā)生脆斷。圖13(c)�����,

(d)分別為900℃和950℃熱處理后TCGH復(fù)合材料拉伸斷口形貌���,斷口表現(xiàn)出沿晶斷

裂和解理斷裂混合形貌�����,斷口晶面上分布有少量第二相粒子(圖10)��。

3、結(jié)論

(1)SLM成形TCGH復(fù)合材料中缺陷類型主要包括兩類:一類是激光能量密度低產(chǎn)生

的不規(guī)則孔洞;另一類是激光能量密度高產(chǎn)生的球形缺陷�����。激光功率為150W�����、掃描速率為900mm/s

時(shí),成形復(fù)合材料內(nèi)部缺陷尺寸與數(shù)量最少�,復(fù)合材料致密度可達(dá)99.5%以上��。

(2)添加GH4169粉末顆粒后,沉積態(tài)組織呈現(xiàn)高溫凝固特征且變得明顯�,可觀察到逐行掃描搭接和

逐層掃描堆積成形特征�,復(fù)合材料抗拉強(qiáng)度得到提升���。

(3)與沉積態(tài)試樣相比����,熱處理試樣顯微組織轉(zhuǎn)變?yōu)榻容S組織,使得合金塑性提升�。同時(shí)隨著熱處

理溫度上升�,第二相回溶導(dǎo)致復(fù)合材料的固溶強(qiáng)化作用占主導(dǎo)地位�,復(fù)合材料抗拉強(qiáng)度也得到提升。

參考文獻(xiàn)

[1]趙永慶 . 國內(nèi)外鈦合金研究的發(fā)展現(xiàn)狀及趨勢(shì)[J]. 中國材料進(jìn)展���, 2010, 29(5): 1-8.

ZHAO Y Q. Current situation and development trend of titanium alloys[J]. Materials China

��, 2010�, 29(5): 1-8.

[2]彭艷萍, 曾凡昌����, 王俊杰���, 等 . 國外航空鈦合金的發(fā)展應(yīng)用及其特點(diǎn)分析[J]. 材料工程�����,

1997(10): 3-6.

PENG Y P, ZENG F C�����, WANG J J���, et al. Development��,appli‐cation and feature of titanium

alloys in foreign aviation industry[J].Journal of Materials Engineering, 1997(10): 3-6.

[3]蔡建明, 弭光寶, 高帆���, 等 . 航空發(fā)動(dòng)機(jī)用先進(jìn)高溫鈦合金材料技術(shù)研究與發(fā)展[J]. 材料

工程, 2016, 44(8): 1-10.

CAI J M, MI G B, GAO F�, et al. Research and development of some advanced high

temperature titanium alloys for aero-engine [J]. Journal of Materials Engineering�����,2016, 44

(8): 1-10.

[4]金和喜�, 魏克湘�����, 李建明, 等 . 航空用鈦合金研究進(jìn)展[J]. 中國有色金屬學(xué)報(bào), 2015,

25(2): 280-292.

JIN H X����, WEI K X��, LI J M�, et al. Research development of tita‐nium alloy in aerospace

industry[J]. The Chinese Journal of Non‐ferrous Metals�����, 2015���, 25(2): 280-292.

[5]陳航��, 弭光寶, 李培杰����, 等 . 氧化石墨烯對(duì) 600 ℃高溫鈦合金微觀組織和力學(xué)性能的影響

[J]. 材料工程, 2019, 47(9): 38-45.

CHEN H���, MI G B, LI P J, et al. Effects of graphene oxide on mi‐crostructure and

mechanical properties of 600 ℃ high temperature titanium alloy[J]. Journal of Materials

Engineering, 2019����, 47(9):38-45.

[6]耿林���, 孟慶武����, 郭立新 . 鈦合金表面上兩種鎳基合金粉的激光熔覆研究[J]. 材料工程�����,

2005(12): 45-47.

GENG L�����, MENG Q W, GUO L X. Study of laser cladding two Ni-base alloy powders on titanium

alloy[J]. Journal of Materials Engineering, 2005(12): 45-47.

[7]張鴻濱, 趙文碩, 郭致遠(yuǎn)����, 等 . 車削和銑削加工表面塑性變形對(duì)TC4 試件疲勞性能的影響[J

]. 表面技術(shù)����, 2023���, 52(2): 35-42.

ZHANG H B���, ZHAO W S����, GUO Z Y����, et al. Effects of turned and milled surface plastic

deformation on fatigue properties of TC4 specimens[J]. Surface Technology, 2023�����, 52(2):

35-42.

[8]王曉琴 . 鈦合金 Ti6Al4V 高效切削刀具摩擦磨損特性及刀具壽命研究[D]. 濟(jì)南:山東大學(xué)�,

2009.

WANG X Q. Study on tribological behavior and tool life in Ti6Al4V high performance

machining[D]. Jinan:Shandong Uni‐versity, 2009.

[9]THIJS L��, VERHAEGHE F����, CRAEGHS T, et al. A study of the microstructural evolution

during selective laser melting of Ti-6Al-4V [J]. Acta Materialia��, 2010����, 58(9): 3303-

3312.

[10]YAP C Y, CHUA C K����, DONG Z L�����, et al. Review of selective laser melting: materials

and applications[J]. Applied Physics Re‐views����, 2015����, 2(4):041101.

[11]THIJS L����, KEMPEN K, KRUTH J P�����, et al. Fine-structured aluminium products with

controllable texture by selective laser melting of pre-alloyed AlSi10Mg powder[J]. Acta

Materialia���,2013���, 61(5): 1809-1819.

[12]姜沐池����, 任德春, 趙曉彧����, 等 . 激光掃描速度對(duì) Ti-Ni 形狀記憶合金組織和性能影響[J]

. 稀有金屬材料與工程��, 2023, 52(4):1455-1463.

JIANG M C�, REN D C���, ZHAO X Y�, et al. Effects of laser addi‐tive manufacturing

parameters on microstructure and properties of Ti-Ni shape memory alloy[J]. Rare Metal

Materials and Engi‐neering���, 2023��, 52(4): 1455-1463.

[13]VRANCKEN B, THIJS L��, KRUTH J P��, et al. Microstructure and mechanical properties

of a novel β titanium metallic composite by selective laser melting[J]. Acta Materialia����,

2014�����,68: 150-158.

[14]SUI S���, CHEW Y�����, WENG F, et al. Study of the intrinsic mecha‐nisms of nickel

additive for grain refinement and strength enhance‐ment of laser aided additively

manufactured Ti-6Al-4V[J]. Inter‐national Journal of Extreme Manufacturing,2022���,4(3):

035102.

[15]ZHANG T, HUANG Z, YANG T, et al. In situ design of ad‐vanced titanium alloy with

concentration modulations by additive manufacturing[J]. Science���, 2021, 374(6566): 478-

482.

[16]XIONG Z, PANG X���, LIU S, et al. Hierarchical refinement of nickel-microalloyed

titanium during additive manufacturing[J].Scripta Materialia, 2021, 195: 113727.

[17]MANDARIM-DE-LACERDA C A. Stereological tools in bio‐medical research[J]. Anais da

Academia Brasileira de Ciencias����,2003��, 75(4): 469-486.

[18]ZHANG B�����, LI Y����, BAI Q. Defect formation mechanisms in se‐lective laser melting: a

review [J]. Chinese Journal of Mechani‐cal Engineering, 2017, 30(3): 515-527.

[19]GUNENTHIRAM V�����, PEYRE P���, SCHNEIDER M����, et al. Ex‐perimental analysis of spatter

generation and melt-pool behavior during the powder bed laser beam melting process[J].

Journal of Materials Processing Technology, 2018, 251: 376-386.

[20]CHEN L Y�����, HUANG J C���, LIN C H�����, et al. Anisotropic re‐sponse of Ti-6Al-4V alloy

fabricated by 3D printing selective la‐ser melting [J]. Materials Science and Engineering:

A�����, 2017,682: 389-395.

[21]OLAKANMI E O, COCHRANE R F, DALGARNO K W. Areview on selective laser

sintering/melting(SLS/SLM)of alu‐minium alloy powders: processing, microstructure�, and

proper‐ties[J]. Progress in Materials Science�����, 2015���, 74: 401-477.

[22]ZHAO Z Y��, LI L�, BAI P K�����, et al. The heat treatment influence on the

microstructure and hardness of TC4 titanium alloy manu‐factured via selective laser melting[

J]. Materials���, 2018��, 11(8):1318.

[23]林鑫, 黃衛(wèi)東 . 高性能金屬構(gòu)件的激光增材制造[J]. 中國科學(xué):信息科學(xué)���, 2015, 45(9

): 1111-1126.

LIN X�����, HUANG W D. Laser additive manufacturing of high-performance metal components[J].

Scientia Sinica(Informatio‐nis)��, 2015�����, 45(9): 1111-1126.

[24]李玉海, 左柏強(qiáng)��, 蔡雨升����, 等 . 低高溫雙重?zé)崽幚韺?duì)激光選區(qū)熔化 TC4 鈦合金斷裂韌性影

響[J]. 稀有金屬材料與工程��, 2022�,51(5): 1864-1872.

LI Y H, ZUO B Q����, CAI Y S�, et al. Effect of low and high double heat treatment on

fracture toughness of TC4 titanium alloy fabricated by selective laser melting[J]. Rare

Metal Materials and Engineering��, 2022����, 51(5): 1864-1872.

[25]任德春�����, 張慧博�����, 趙曉東, 等 . 打印參數(shù)對(duì)電子束增材制造 Ti-Ni 合金性能的影響[J].

金屬學(xué)報(bào)��, 2020���, 56(8): 1103-1112.

REN D C��, ZHANG H B����, ZHAO X D��, et al. Influence of manu‐facturing parameters on the

properties of electron beam melted Ti-Ni alloy[J]. Acta Metallurgica Sinica��, 2020���, 56(8)

: 1103-1112.

[26]REN D���, LI S��, WANG H���, et al. Fatigue behavior of Ti-6Al-4V cellular structures

fabricated by additive manufacturing technique [J]. Journal of Materials Science &

Technology��, 2019, 35(2):285-294.

[27]CHEN D, WANG P��, PAN R�, et al. Characteristics of metal specimens formed by

selective laser melting: a state-of-the-art re‐view[J]. Journal of Materials Engineering

and Performance,2021, 30(10): 7073-7100.

[28]VILARO T�����, COLIN C�, BARTOUT J D. As-fabricated and heat-treated microstructures of

the Ti-6Al-4V alloy processed by selective laser melting[J]. Metallurgical and Materials

Transac‐tions A, 2011, 42(10): 3190-3199.

[29]付立銘, 單愛黨�����, 王巍 . 低碳 Nb 微合金鋼中 Nb 溶質(zhì)拖曳和析出相 NbC 釘扎對(duì)再結(jié)晶晶粒

長大的影響[J]. 金屬學(xué)報(bào)��, 2010��,46(7): 832-837.

FU L M, SHAN A D, WANG W. Effect of Nb solute drag and NbC precipitate pinning on the

recrystallization grain growth in low carbon Nb-microalloyed steel[J]. Acta Metallurgica

Sinica�,2010�, 46(7): 832-837.

基金項(xiàng)目:國家自然科學(xué)基金資助項(xiàng)目(52205431)����;中國科學(xué)院創(chuàng)新交叉團(tuán)隊(duì)項(xiàng)目(JCTD-2020-10)

收稿日期:2023-06-06;修訂日期:2023-12-14

通訊作者:任德春(1991—),男�����,副研究員����,博士��,主要從事 Ti-Ni 基形狀記憶合金和增材制造鈦

合金相關(guān)研究��,聯(lián)系地址:遼寧省沈陽市沈河區(qū)文化路 72 號(hào)中國科學(xué)院金屬研究所師昌緒先進(jìn)材料創(chuàng)新中

心輕質(zhì)高強(qiáng)材料研究部(110016)���,E-mail:dcren14s@imr. ac. cn

相關(guān)鏈接